“订单来了,却不敢接?”

“客户催单,产线却卡在装配环节?”

“传统制造企业,老师傅一请假,良率立马下滑?”

如果你正面临这些问题,说明——你的行星减速器装配,已成量产路上的“拦路虎”。

这不是危言耸听。

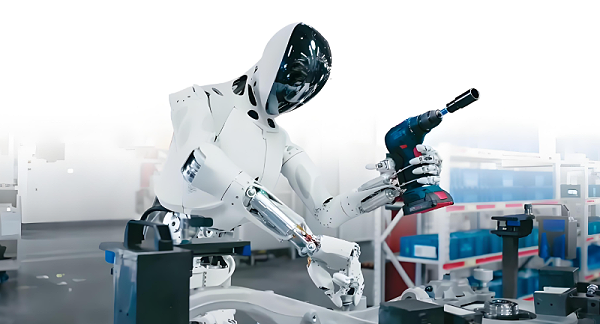

尤其是在推进人形机器人、协作机器人、高精度伺服系统等高端产品量产的过程中,行星减速器的齿轮装配,往往制约整机性能与交付能力的关键瓶颈。

设计再先进,结构再精密,一旦装配环节掉链子,一切都可能功亏一篑。

今天,只聚焦一个现实问题:如何让行星减速器的装配从“不确定的手艺活”,变为“可复制、可追溯、可放量”的智能制造流程?

以下三大痛点,是许多制造企业正在经历的真实困境。如果你中了任何一个,说明——是时候改变了。

“为什么整机总是抖动、异响、返修率高?”

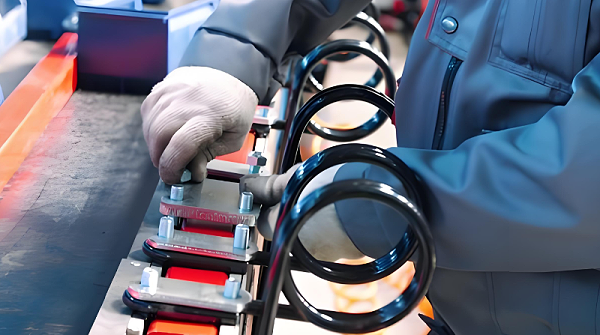

在实际生产中,不少客户反馈:明明设计参数一致,但装出来的减速器性能却参差不齐。有的背隙过大导致关节“发飘”,有的预紧力不足引发早期磨损,还有的噪音超标被客户直接退货。更令人头疼是,这些问题往往在整机测试阶段才暴露,返修成本高。

根源何在?

在于部分传统制造企业运用手工装配的不可控性,依赖于经验丰富的老师傅进行压装、调隙和锁固。然而,“手感”无法标准化——力道轻了,预紧不足;重了,轴承损伤。目视检测存在主观误差,缺乏实时数据反馈,导致批次间一致性差,良率波动大。

“人难招,成本越来越高,产能却上不去!”

另一个普遍难题是:产能跟不上订单节奏。

一条行星减速器装配线,往往需要数十名熟练工,涵盖上料、压装、锁固、检测等多个工序。更为关键的是,手工节拍慢,单件装配耗时动辄数十分钟,难以满足万台级量产需求。订单来了,排期要两个月,客户等不及,转头就去找自动化程度更高的供应商。

在“抢时间、拼交付”的市场竞争中,这种模式注定被动。

“问题出在哪?查不出来!”

当客户反馈某批次减速器出现早期失效,你是否能快速定位原因?

如果装配过程没有数据记录,那么问题可能出在设计、来料、工艺还是操作失误,谁也说不清。内部复盘“各执一词,责任难界定;对外回应“无法溯源”,客户信任崩塌。

更严峻是,越来越多高端客户在供应链审核中明确提出:关键部件须具备全流程数据追溯能力,关键工艺参数需可记录、可查询、可分析。

这也就意味着,若没有数据的支撑,连入场的资格都没有。

因此,我们看到的是智能制造已成硬性门槛,而“数据黑箱”正将你挡在门外。

必须承认:这些问题不是因为团队不专业,也不是工艺不严谨。

恰恰相反,正是因为追求高精度、高可靠性,才更清楚手工装配的局限——老师傅的经验宝贵,但无法复制;产线排的再满,也抵不过人力瓶颈;质量管控再严,也难逃“黑箱操作”的无奈。

这背后,是一场从传统制造向智能制造的必然跃迁。

在人形机器人、高端伺服系统加速量产的今天,行业在装配上的共识已形成:不能再靠“手感”和“经验”去搏良率,而须依靠“标准、数据和系统”去确保交付。

而真正的破局之道,在于构建一套“可复制、可追溯、可放量”的智能装配体系:如标准化工艺、智能化装备、数据化追溯、模块化产线等。

在智能制造时代,装配不再是生产的末端环节,而是质量与效率的源头。

对于行星减速器而言,精度不仅是设计出来的,更是“装”出来的。

当你的竞争对手已实现“万台级稳定交付”,而你还在为良率波动、交付延迟焦头烂额时,差距早已不在技术,而在制造范式的代际差异。

订单不会等你,市场不会容错。

唯有将装配从“不确定的手艺活”,转变为“可复制、可追溯、可放量”的智能流程,才能真正打通从“能做”到“能批量做好”的最后一公里。