当人形机器人从实验室的“能动”走向工厂的“量产”,一场关于制造能力的硬仗已经打响。

近年来,人形机器人产业迎来爆发。特斯拉Optimus的持续迭代、Figure01 与AI 的惊艳互动、国内优必选Walker系列的商用探索 ......这些不再是遥远的科幻,而是正在发生的现实。

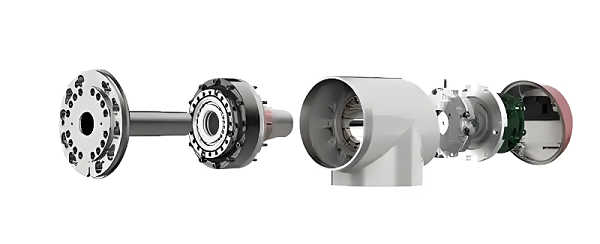

从一台“能走能动”的样机,到成千上万稳定可靠、性能一致的商品化机器人,中间横亘着一条巨大的“量产鸿沟”。在这条鸿沟之上,行星减速机——作为机器人“关节”的核心动力传递部件,其装配环节的效率与品质,正成为决定制造企业能否成功跨越的关键一跃。

作为人形机器人“关节”的动力中枢,行星减速机承担着力矩传递、运动控制的核心使命。其内部多级行星齿轮协同运转,对背隙、同心度、预紧力等参数要求达到微米级。任何细微的装配偏差,都可能引发整机关节抖动、响应迟滞甚至寿命骤降。

然而,在样机研发阶段,依赖经验丰富的工程师进行手工装配尚可应对。一旦进入量产,手工模式的弊端便暴露无遗。其主要分为三大部分;

精度一致性难以保证:传统人工压装力道不均,目视检测存在主观误差,导致不同批次甚至同一批次的产品性能波动。

效率产能成瓶颈:装配工序繁多,涉及清洗、上料、压装、锁固、检测、性能测试等,高度依赖熟练工人,单件耗时长。

追溯质量,管理被动:装配过程缺乏数据记录,参数不可控、不可查。一旦产品出现故障,难以快速定位是设计、来料还是装配环节的问题。

在量产及高精度的市场需求下,手工装配模式已无法适应人形机器人高精度、高效率、高一致性的量产要求。而所谓破局,唯有自动化。

面对行业共性难题,越来越多的领先企业已选择引入自动化装配生产线,将行星齿轮减速机的装配从“手艺活”转变为“标准化、可复制”的智能制造流程,推动制造模式实现的三大跃迁:

√品质稳定:高精度伺服压装、视觉引导定位、实时力控反馈,确保每件产品的装配精度和一致性达到设计要求;

√效率飞跃:柔性化产线24小时不间断生产,节拍可控,大幅提升产能,轻松应对量产需求;

√管理跃迁:全过程数据采集与MES系统对接,实现“一机一档”全生命周期追溯,质量问题可预警、可分析、可闭环;

在人形机器人产业变革的浪潮中,合利士始终聚焦核心部件的智能制造解决方案。我们深知,每一个精密传动的“关节”,都承载着整机性能的极限突破。

我们更相信,人形机器人的未来,属于那些敢于挑战量产难题的先行者。而在这条路上,每一颗齿轮的精准咬合,每一次压装的毫厘不差,都是通往成功的基石。

如果您正在寻找人形机器人关节装配生产线、汽车电机自动装配线以及柔性化、可扩展的智能制造系统等需求,欢迎访问合利士,获取定制化解决方案或预约线下工厂参观。