新能源驱动电机转子组装生产线是电动汽车、混合动力汽车等新能源汽车中电机的关键组成部分。直接参与了电能的转换过程,将电能转化成机械能,驱动车辆行驶。这一过程,转子通过其内部的永磁体产生磁场,与定子上的线圈相互作用,产生转矩,从而驱动车辆前进或后退。它主要由转子绕组、轴承、转子铁芯、端盖等关键部件精确地组装在一起,从而形成一个高性能、高可靠性的电机转子。

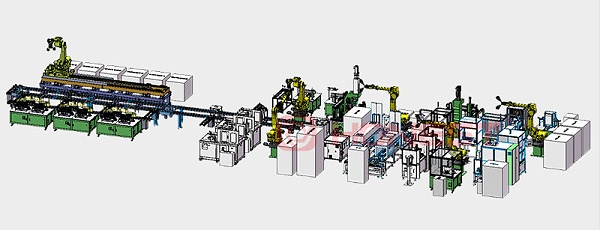

新能源驱动电机转子生产线工艺流程可分为以下工序:

①铁芯注塑:主要利用机器人将铁芯放置到注塑模腔,通过视觉检测确保磁石有无漏装,然后自动完成注塑过程,注塑后,机器人自动夹取下料,再次通过视觉检测来确保铁芯流道孔没有堵塞,并且铁芯没有发生形变。在这个过程中,模具以0.5h/台的快速换型时间和配置的各种机构,极大地提高了生产效率和产品质量。

②铁芯入轴:人工拿取将上下端板和铁芯叠装后放置到加热烘箱,再使用工具夹取轴枝放置到液氮冷却桶;通过伺服压机自动压装,监控压力位移曲线,确保压装过程的准确性和稳定性。

③转子锁紧及铆压:设备自带分料,通过机械手自动移载至锁附工位,卡槽机构自动上升定位轴枝扁位;配置画像自动拍照检测螺母角度,锁附机构自动夹取螺母移载至轴枝,并使用伺服锁附电批锁紧螺母,锁紧力200N.M,实时记录锁附压力。

④动平衡:确保对叠装完成的转子进行动平衡测试。

⑤充磁及磁通检测:充磁和磁通检测;充磁饱和度≥99%、磁通检测精度≤0.1mWb,以确保其磁场特性符合设计要求。

⑥转轴退磁:启动退磁装置后,手动移动转子到位,并慢慢退出;这个步骤主要是为了消除转轴上的残余磁场。

⑦激光打标:通过人工上料,设备自动完成打标工作,并通过扫码器进行自动复检。成品转子由人工拿取并放置到周转料车。

总的来说,新能源汽车的工业发展过程中,组装生产一直是制造业中最为关键的环节,从整车到子系统,再到组装零部件;每一个环节的严格控制和高质量执行都是确保产品性能和质量的关键。这不仅提高了新能源驱动电机转子的生产效率和产品质量,也为新能源汽车的工业制造发展提供了有力的支撑和保障。