近年,新能源汽车高速发展且成熟的浪潮中,扁线电机作为电驱系统的核心部件,正引领新能源汽车的技术变革。相较于传统圆线电机,扁线电机以更高的功率密度、更优的散热性能和更紧凑的结构设计,成为实现驱动系统轻量化、高效化的关键技术路径。

但由于扁线电机复杂的生产工艺成为制约其大规模普及与成本优化的关键瓶颈。如生产节拍慢产能受限、工艺精度低影响产品一致性与可靠性,换型调整频繁难以适应多品种柔性是生产需求,材料浪费多推高制造成本,环保压力大制约可持续发展等。这些痛点如同一道道壁垒,阻碍产业向更高阶迈进。

也正是这样背景下,扁线电机定子的核心生产工艺正在变革。通过一系列自主研发的技术突破,我们不仅直面行业级难题,更以创新性解决方案实现了扁线电机定子生产效率、产品质量和制造成本的全面优化。

核心工艺革新:直面痛点,精准突破

(1)智能上料与柔性调节系统

传统痛点:在传统生产模式中,物料流转往往制约整体效率中薄弱环节。如人工搬运依赖操作员经验与体力、半自动上料常因设备间节拍不匹配,定位精度不足而产生大量“等待时间”。

工艺突破:在智能上料与柔性调节的系统设计中通过集成AGV(自动导引运输车)与自动穿线系统的解决方案,实现从原材料库到生产工位的全流程化衔接。同时,AGV 搭载的系统能够实时响应生产节拍需求,精准配送线材卷料。

该系统的应用,使得设备因等待物料而停机的现象近乎消失。经实测,产线的整体稼动率得到有效提升,增幅高达20%。这意味着在同等投资下,产能获得实质性飞跃。

(2)高效换料与快速换模技术

传统痛点:“一款产品、一条专线”是传统大批量生产时代的典型特征。然而,面对当今市场小批量、多品种的定制化需求,冗长的换型时间成为无法承受之重。

工艺突破:通过高效换料机构与模具管理技术的深度结合,将原本以“小时” 计的换型时间压缩至“分钟”级。实测数据显示,换型效率提升400% 。生产线已具备兼容 36种以上不同截面积、不同绝缘等级的扁线规格的能力。

结合一体化流程控制,从换型指令发出到首件合格产品下线,整个周期较传统产线缩短60%以上。这使“一条产线,多款产品 ” 的柔性共线生产从理想变为现实,极大地增强了企业应对市场波动的能力。

(3)高速复合模具制线技术

传统痛点:扁线成型是定子制造的第一道关键工序,其质量与效率直接传导至下游。传统制线工艺多采用多台设备串联,依次完成校直、2D/3D成型、裁切等步骤。工序分散导致累计误差大,线型平整度和一致性难以保证,经常需要人工干预修正。

工艺突破:自主研发的高速复合模具制线技术。该技术核心在于一套高度集成的多工位级进模具系统。

这项突破带来了量变到质变的飞跃。首先,制线速度达到惊人的0.8秒/根,效率提升超150% 。其次,成型质量显著提高,线型的直线度、角度一致性及轮廓精度得到严格控制,为后续自动插线、线杯成型提供了近乎完美的“坯料”。

(4)激光去漆与智能除尘一体化:

传统痛点:扁线端部在传统机械刮漆方式易损伤铜导体表面,产生毛刺或铜屑,不仅影响导电截面,脱落的铜屑还可能残留在线圈间,引发潜在短路风险。

工艺突破:我们摒弃了传统去漆方法,采用了先进的四向激光同步剥离技术,通过精确的能量控制,瞬间气化漆膜,而对铜基体几乎无热影响,实现“冷加工”。

此工艺实现了三大核心价值:

(1)零铜损,激光加工完美保留了铜导体的原始几何形状与导电性能;

(2)高效率,四向同步处理,去漆节拍与生产线高速节拍完美匹配;

(3)高洁净,集成除尘系统确保作业区域洁净度≥99.5%,粉尘收集效率≥98% 。

这不仅提升了产品可靠性,更打造了一个绿色、洁净的生产环境。

(5)国内首创免切平扭线技术

传统痛点:在传统工艺中,完成插装与扭头(Hair-pin成型)后的定子绕组,其端部参差不齐,必须通过一道“切平”工序来获得整齐的焊接面。

工艺突破:通过工艺创新,成功研发了免切平扭线技术。通过开发具备多维补偿功能的高精度扭头设备和专用夹持模具,在完成绕组端部扭转的同时,实时动态控制每一根扁线端部的轴向位置。

※该设备直接省去了整个切平工序,简化了流程,降低了设备与维护成本。

※端部平整度精度高达±0.2mm,完全满足激光焊接或钎焊的工艺要求。

最显著的是经济效益,消除了切平损耗,可节约约3%的铜材。以一条年产30万台电机的产线估算,仅材料成本每年即可节约超过 200 万元。

此外,该技术为实现端部形态更自由的 X-pin、I-pin等下一代绕组技术奠定了坚实基础。

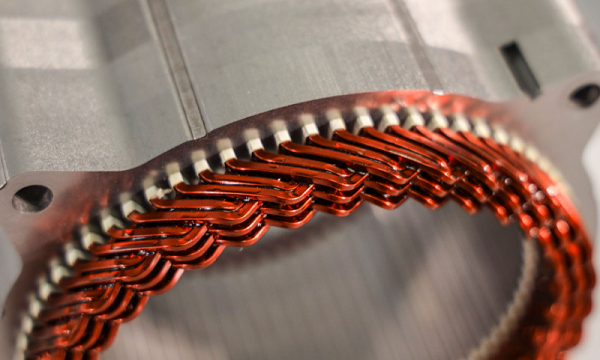

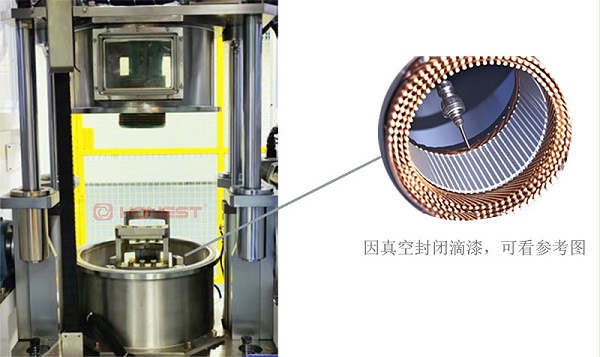

(6)真空滴漆系统

传统痛点:定子浸渍绝缘漆(滴漆)是填充绕组间隙、固化结构、提升散热与绝缘强度的关键步骤。传统常压沉浸或滴漆工艺,因绕组内部空气无法完全排出,漆液难以浸透紧密的扁线间隙,容易形成气泡和空洞。这导致填充率通常低于90%,成为绝缘失效的隐患点。

工艺突破:通过引入了扁线电机定子的真空滴漆系统。这套系统将绝缘处理质量提升至新高度。漆料填充率稳定达到95%以上,较传统工艺提升5-8 个百分点,极大地增强了绕组的整体性、导热性和耐环境可靠性(如防潮、防震)。

上述六大工艺突破并非孤立的技术点改进,而是基于对扁线电机制造全价值链的深刻理解,进行的一次系统性、协同性的工程创新。它们相互关联、层层递进,共同构建起新一代扁线电机定子智能产线的核心竞争力。

效率维度上,智能上料与高速制线从首道工序提速,快速换模技术消除了批量间的效率损失,激光去漆与免切平技术合并精简了工序,最终将产线的整体生产效率推升了数个量级。

质量维度上,高速复合模具保障了来料一致性,激光去漆实现了零缺陷预处理,免切平扭线确保了焊接端面的高精度,真空滴漆筑牢了最终可靠性,形成了一条贯穿始终的“质量护城河”。

成本与柔性维度上,材料利用率的提升直接对冲了铜价波动风险,快速换模与共线生产能力将规模经济延伸至多品种小批量领域,显著降低了单件产品的综合制造成本,并赋予了生产线应对市场变化的敏捷性。

绿色制造维度上,零铜损、低能耗、少废料、无有害排放的工艺特性,完全契合全球制造业可持续发展的主流方向。

最后结语

扁线电机定子生产的这场工艺革命,其意义远不止于解决当下的生产痛点。它标志着该领域的制造范式,从依赖人工经验的“半自动化”阶段,全面迈向以数据驱动、智能决策为核心的 “数字化与智能化”新阶段。

这些核心工艺的突破,不仅支撑起当前高性能扁线电机定子生产线的规模化、高质量生产,更为面向未来的技术演进打开了空间。

未来,扁线电机生产工艺的创新不会止步。与工业互联网、数智化、智能化等技术的深度融合,将推动产线向自感知、自决策、自优化的“黑灯工厂 ”持续进化。

合利士作为电机智能装备领域的探索者与实践者,致力于通过系统性工艺革新,为客户提供面向未来的生产解决方案。我们诚邀行业伙伴预约战略会谈与实地考察合利士工厂,共同探讨如何将这些突破性工艺融入您的生产体系,携手迈向智能制造新纪元。