这个月的订单又延期了,客户那边在催...”

这批货的合格率怎么又掉92%了?上个月不是还好好的吗?”

能不能再招几个熟练工?产能实在跟不上了...”

这些场景,是否每天都在您的工厂上演?面对产能不足、效率低下、良品率波动等问题就像悬在头顶的达摩克利斯之剑,让上头疲于奔命。

但是,目前所看到的,仅仅是冰山一角。在这背后,更藏有一场严重的“隐性流失”。

今天,我们希望与所有企业共同探讨一个深层次问题,在解决汽车风扇电机装配生产线困境的同时,如何为企业构建面向未来的核心竞争力。

下面我们先聚焦于那些看似“量化”却影响深远的关键维度。

(1)质量声誉的系统性风险:在汽车风扇电机的手工装配过程中不可避免的人为差异性,导致产品关键参数(如装配扭矩、压装精度、部件配合)存在不可控波动。这种波动在客户端可能引发批次性质量问题,严重时将影响企业作为合作供应商的资质评定。

(2)管理资源的结构性错配:技术管理人员将主要精力投入解决日常生产波动、质量异常处理及人员培训等基础性工作,导致企业在以下关键领域投入不足,如生产工艺的持续优化与创新、新产品与新技术的研发投入、生产体系的系统性改进、行业前沿技术的跟踪与应用 。

(3)数据资产的系统性缺失:手工生产模式导致制造过程关键数据(如工艺参数、设备状态、质量特性)无法实现系统化采集与分析,生产过程呈现 “黑箱”状态。具体影响可分为以下:

※质量问题的根本原因分析缺乏数据支撑;

※工艺优化决策基于经验而非客观数据;

※生产成本分析停留在宏观层面;

※持续改进缺乏量化指标与方向;

面对这些环环相扣的挑战,零散的技术改进已难以取得实质性突破。企业所需要的是系统性解决方案——既能解决眼前产能、效率和质量问题,又能为长期发展奠定基础。

这正是合利士致力提供的价值。我们不仅是设备供应商,更是电机制造企业的转型升级合作伙伴。

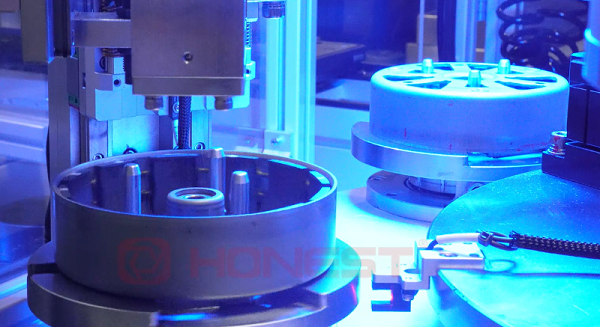

我们的解决方案从质量稳定性这一根本问题入手。通过在关键工序部署高精度传感器和机器视觉系统,实现了对装配过程的全程监控和实时防错。从转子动平衡到总成装配,每一个关键参数都被精确控制和记录。不仅降低产品不良率,更重要的是建立了完整的质量追溯体系,任何一台电机都能追溯到其生产全过程数据。

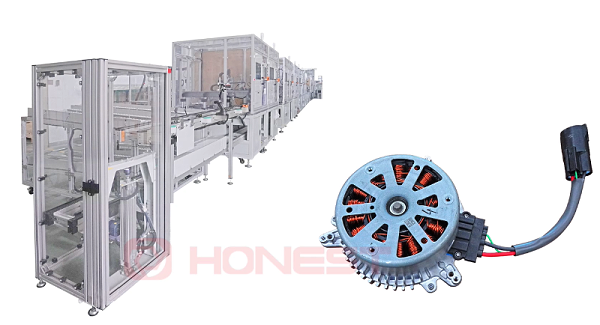

效率提升不仅来自自动化设备,更来自系统优化。我们所设计的电机智能化生产线通过精益布局和自动化物流,消除了等待和搬运浪费。更重要的是,MES制造执行系统让生产全过程变得透明可视,在此过程可以实时了解设备状态、生产进度、质量数据和工艺参数 ,基于真实数据做出决策。

合利士作为电机智能装备研发与生产的企业,深耕于电机制造领域十余年,我们理解每一个工序的技术难点,了解每一个质量问题所产生的原因,更清楚如何通过系统化方案解决这些挑战。从转子、定子到总装,我们提供覆盖全流程的电机智能装配解决方案。

我们相信,真正的智能制造不是简单地用机器替代人工,而是通过技术创新,让制造过程更可控、更高效、更智能。这需要我们对工艺的深刻理解,对技术的持续创新,更需要与客户建立长期的合作伙伴关系。

在此,我们诚挚邀请您共同探讨电机智能制造升级的可行路径。无论是希望了解行业实践,还是需要针对性的解决方案建议,合利士专业团队愿为您提供支持。

让我们从一次深入的技术交流开始,共同规划企业电机智能制造的升级之路。可通过访问合利士网站以及前端顾问进行初步需求诊断。在制造业转型升级的关键时期,正确的选择不仅解决眼前问题,更是决定未来竞争力。期待与您携手,共同开启智能制造的新篇章。