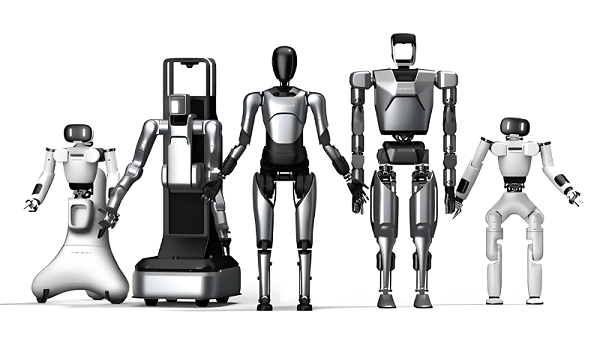

近年来,人形机器人产业迎来爆发。

特斯拉Optimus开启工厂巡检,优必选Walker

亮相春晚舞台,宇树H1 完成双足奔跑...多款产品密集发布,资本持续加码,应用场景加速落地。行业共识已然形成:人形机器人正从“技术验证”迈向“规模化量产”。

但一个现实问题随之而来:样机能动≠能量产。

当月产能需求从个位数跃升至千台级,企业面临的不再是“能不能动”,而是“能不能稳定、高效、一致地生产”。

这其中,最核心的挑战之一,便是:如何在保证“装得准”的前提下,还能“装得快”?

据高工机器人预测,未来两年内,全球人形机器人出货量有望突破50万台。这意味着,企业须在短时间内完成从“小批量试制”到“大规模制造”的跨越。

然而,当前的装配方式正面临严峻挑战:

手工装配:依赖工人经验,产品的装配精度波动大,一致性难以保证。一台人形机器人关节电机哪怕稍微装偏5微米左右的精度,可能导致整机步态不稳、振动加剧等影响。

半自动产线:节拍慢、换型复杂,面对多型号共线生产时,频繁停机调试,产能利用率不足60%。

通用设备:缺乏针对性设计,无法匹配人形机器人关节高密度、高响应、高可靠性的特殊要求。

这背后,是速度与精度的“双高”需求,正倒逼装配方式的革命。

但,在与多家人形机器人企业的交流中,我们发现,装配环节的痛点高度集中在以下几个方面:

精度要求极高,误差不容忽视:人形机器人关节电机的装配精度需达到微米级。装得不准,机器人走路会“瘸”,这并不夸张,而是真实存在的工程难题。

多型号共线,换型效率低:不同应用场景对人形机器人关节性能要求不同,企业需支持多型号共线生产。但传统工装更换耗时长达2小时,严重影响整体 OEE(设备综合效率)。

良率不稳定,成本居高不下:人工装配返修率高,材料浪费严重,且数据无法追溯。一旦出现批量性问题,排查困难,交付延期等。

要破解这一困局,须依靠于自动化、高精度、柔性化的智能装配系统,其核心能力应包括:

高精度执行机构:采用高刚性机械结构与高分辨率伺服系统,确保每一次的装配都精准如一。

智能感知与反馈:集成视觉定位与六维力控技术,实现“柔性插入”,避免在装配过程中损伤编码器、轴承等精密部件。

柔性化产线架构:采用模块化设计,支持快速换型,适应不同关节型号的混线生产,换型时间可缩短。

数据驱动的质量闭环:每台电机的装配参数(压力、位移、扭矩、力值)全程记录,支持质量追溯与工艺优化,实现SPC过程控制。

面对人形机器人多样化、高集成、快迭代的特点,合利士始终坚持非标定制化路线,以灵活、精准、可扩展的智能装备,满足不同客户的需求。我们服务于新能源汽车、轨道交通、汽车电动零部件、人形机器人、低空飞行器等。

对电机定子压装、转子嵌入、编码器安装、气隙控制等关键工艺的深刻理解,并能根据客户产品特性,定制专属装配流程与工装设计。

相信,真正的装配解决方案,不是“拿来即用”的标准品,而是基于产品工艺的理解、贴合产线需求的定制化系统工程。

人形机器人的未来,属于能实现高质量、高效率、高一致性量产的企业。而这一切,始于装配。未来,合利士也将继续深耕于电机智能装备领域,以非标定制为核心,以工艺理解为根基,为人形机器人企业提供可靠、灵活、智能的装配支持。

如果您正在规划人形机器人电机/ 关节电机的自动化装配生产线,或希望探讨高精度电机装配的可行性方案,欢迎访问合利士。我们愿与您携手,共同迎接人形机器人的量产时代。