当人形机器人开始走进工厂执行巡检、递送物品、协助人类处理事情时,人们已不再只关心它“能不能动”,更在意它“走得稳不稳”、“动作准不准”、“连续工作会不会抖”。

这背后,是对人形机器人整机可靠性和一致性的高要求。而这一切,关节电机的性能测试乃是其至关重要的环节。

在人形机器人领域,“装上电机”≠“装好电机”。

真正的挑战,不在于“能不能动”,而在于“动得稳不稳、准不准、久不久”。

在人形机器人中通常配备20-40个高动态关节,每一个关节的核心都是一台精密伺服电机,这些电机不仅需要提供稳定扭矩,还要具备高响应速度、低振动、精准反馈等特性。

一旦某项指标不达标,可能导致其扭矩不均,使整机步态不稳,行走时易摔倒;振动超标,噪音大、寿命短,甚至干扰IMU传感器判断姿态;反馈延迟或偏差,动作迟钝、双臂协调性差,影响任务执行效率等。

毫厘之差,可能就是“可用”与“不可用”的分界线。

在小批量试制阶段,许多企业依赖人工进行电机性能检测:工人手动接线、读取示波器数据、记录结果等。这种方式看似可行,实则“靠经验,走不远”,一旦迈向量产时则暴露出三大致命短板:

(1)精度无法保障:人工无法感知微小的振动频率或扭矩波动,测试结果高度依赖操作员经验与状态,产品一致性差,易误判。

(2)效率低下,难做全检:单台测试耗时15-30分钟左右,若面对千台级月产能,根本无法实现100% 全检。多数企业只能进行抽检,漏检产品的风险极高。

(3)数据无法追溯:测试结果靠手写或表单记录,格式不统一、易出错、难查询。一旦出现批量性质量问题,无法快速定位是哪一批次、哪一工艺环节出了问题。

人工检测,或许能让机器人“装上”,但无法确保它“装好”。

要实现人形机器人的规模化生产又要确保其性能检测的一致性,须靠自动化、高精度、可追溯的性能测试系统。它不仅是质量验证的工具,更是量产落地的“守门人”。具体体现在以下几个方面:

高精度传感+智能算法,全面评估性能

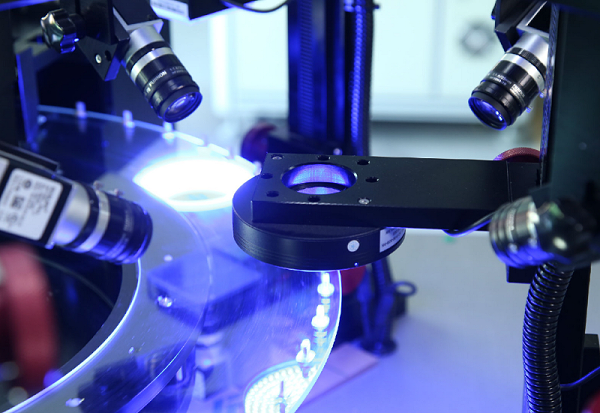

集成高精度扭矩传感器、编码器分析仪等设备,配合专业软件算法,对每台电机进行参数的全自动采集与分析,判定数据是否合格,杜绝人为误判。

全流程自动化,效率提升加倍

通过机器人或振动盘上下料、自动接线夹具、一键启动测试,过程无需人工干预。测试节拍可控制3-5分钟/台,支持100% 全检,大幅提升产能利用率。

数据闭环实现可追溯、可优化

每台电机自动生成唯一的“数字档案”,包含所有测试原始数据与结果。支持质量追溯,快速定位问题批次;SPC过程控制,实时监控关键参数趋势,提前预警工艺偏移;MES 对接,与生产管理系统打通,构建智能制造基础。

柔性化设计,适应多型号共线

采用模块化工装与可配置软件平台,支持不同功率、不同接口、不同测试标准的电机混线生产。换型时间短,适应人形机器人“小批量、多品种”的研发与生产模式。

面对人形机器人对精度与一致性的极致追求,合利士基于18年电机智能装备的技术积淀,致力于为新能源汽车、轨道交通、人形机器人以及低空飞行器等领域提供“装配+测试”一体模块化工作站。让非标定制更贴合实际需求,同时根据客户关键结构、接口形式、测试标准、定制专属测试台架与软件逻辑,让解决方案真正贴合产线需求。

人形机器人的竞争力,不仅在于“多聪明”,更在于“多可靠”。

而可靠性,始于每一个关节电机的精准装配与严格测试。

装配决定下限,测试决定上限。

只有经过自动化、全参数、可追溯的性能验证,才能真正实现从“样机”到“产品”的跨越。合利士愿以对电机性能的深刻理解,为人形机器人企业提供高精度、高效率、高一致性的自动化装配与测试支持,助力客户打造更稳定、更可靠的智能关节。

如果您正在规划人形机器人电机的自动化装配方案,或希望了解如何提升装配一致性与良率,欢迎访问合利士。我们愿与您深入交流,共同迎接人形机器人量产时代的到来。