人形机器人领域正处于高关注度的时期,资本投入持续增加,科技企业相继布局,政策支持逐渐明确。然而,在技术演示频繁亮相的背后,规模化商业落地却依然缓慢。

这引出一个关键问题:为什么技术在不断突破?但量产进程却难以推进?

本文将从产品化与工程化视角出发,分析制约人形机器人规模化应用的系统性瓶颈。

一、感知系统在真实环境中的可靠性不足

当前人形机器人的感知与控制系统,在实验室可控环境中表现良好,但面对真实环境的复杂场景时,稳定性仍面临严峻考验。

(1)动态平衡的局限:机器人对未预知地形(如突然的台阶、松软地面)适应性不足,一旦踏空或打滑,容易失去平衡,带来安全风险。

(2)环境干扰敏感:雨、雪、雾等常见天气会导致视觉与激光传感器性能下降,定位与导航系统易失效,影响户外场景的可用性。

(3)运维成本高企:环境变化后需频繁重新建图或校准,增加了部署与维护的复杂性,难以实现低人工干预的自动化运行。

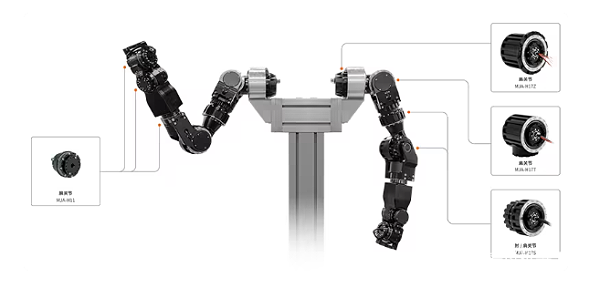

二、关节性能、耐久与成本之间的平衡难题

关节模组作为机器人的核心运动单元,其性能直接影响机器人的作业能力和可用性。目前关节在功率密度、散热与成本间尚未找到最优解。

(1)散热性能不足:长时间高负载运行,特别是在户外高温环境中,关节易过热,导致性能下降或触发保护停机,影响连续作业时长。

(2)自重负载偏低:机器人自身重量消耗过多能量,实际搬运效率低于人类,在物流、搬运等场景中能效表现不具优势。

(3)核心部件成本高昂:高性能减速器、扭矩电机等仍处于小批量阶段,价格居高不下,直接推高整机成本。

三、作业智能化尚未跨越“泛化”门槛

机器人若仅能完成预设任务,其应用价值将大打折扣。真正的智能化应体现在对非标任务的适应与学习能力上。

(1)操作效率偏低:在需要快速响应的工业或应急场景中,机器人的感知-决策-执行链路过长,操作节拍常落后于熟练工人,无法体现效率优势。

(2)任务泛化能力弱:面对同一类任务的不同变体(如不同形状阀门、不同品牌开关),需针对性地重新采集数据、训练模型,导致边际成本居高不下。

(3)数据与算力依赖强:提升泛化能力需要大量真实场景数据与高算力支持,形成较高的技术实施门槛与持续投入压力。

四、商业闭环尚未打通,成本与价值预期失衡

(1)整机成本过高:核心部件未形成规模效应,导致整机价格远超主流客户群体的承受范围。

(2)试点与规模的悖论:部分客户希望先看到明确回报再采购,但无法规模量产则成本难以下降。

(3)价值验证尚不清晰:在大多数潜在场景中,人形机器人相较于“专用设备+人工”的组合,其综合成本优势尚未得到有力证明。

在上述四大共性问题中,表面上是整机厂商的挑战,实则是对上游核心部件研发、制造工艺、测试体系的一次系统性“倒逼”。量产的曙光,正取决于制造环节能否完成一场深刻的范式革命。

如对“关节”的革命性需求、感知-控制的本地化下沉、规模化生产的“基础设施”挑战、从“供应链”到“共生链”的生态重构。

人形机器人从“技术突破”到“商业成功”中。感知、关节、智能、成本,是横亘其中的四道雄关,它们共同定义了产业下半场的竞赛规则。

这场竞赛的胜利者,将不再仅是那些做出最炫酷Demo的团队,而必将属于那些能俯身深耕工程细节、能垂直整合从核心部件到规模化制造链条、能以开放生态协同攻克共性难题的夯实创新者。

合利士作为电机智能装备研发与生产的企业,这不仅是对合利士一次挑战,更是一个定义下一代机器人制造标准的战略窗口期。

而量产的困境,恰恰是制造能力价值重估的起点。当行业集体致力于将不稳定的“感官”变为可靠的“直觉”,将易热的“关节”进化为耐用的“肌腱”,这每一环节,都需要电机制造企业提供更精密、更智能、更具性价比的制造解决方案。