今年已来到2026年,在2025年的最后一月,奔驰旗下高性能电机公司 YASA 公布其最新轮毂电机原型——基于轴向磁通电机技术,单轮输出功率高达1000马力( 750kW )。若四轮集成,整车理论功率将逼近4000 马力,不仅刷新电动汽车性能天花板,更标志着轮毂驱动电机技术迈入全新阶段。

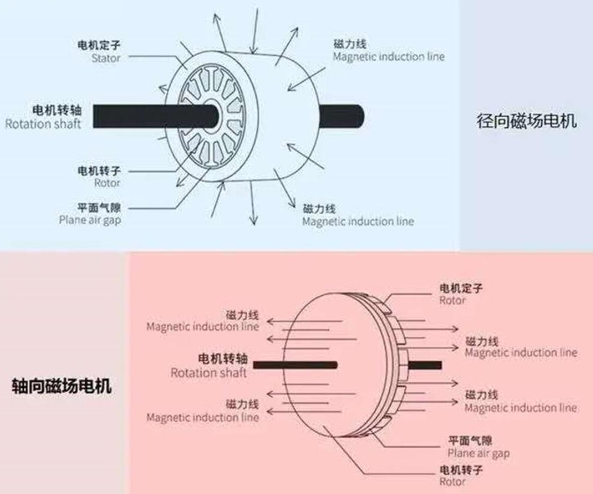

与主流径向磁通电机不同,轴向磁通电机的结构将磁力线沿电机轴向布置,形如“圆盘”而非“圆筒”。这一设计天然具备高扭矩密度、短轴向尺寸、低转动惯量等优势,特别适合对空间和重量极度敏感的应用场景,如高性能电动车、eVTOL 飞行器乃至人形机器人关节。

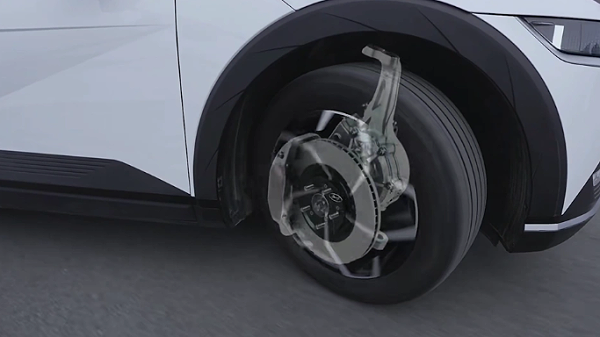

YASA此次发布的原型机,正是通过材料创新与结构优化,将轴向磁通电机的潜力不断挖掘:不仅实现“质量中性”,即电机重量对车辆悬挂动态影响极小,还凭借强大的再生制动能力,有望大幅简化甚至取消后机械刹车系统。这意味着整车可进一步减重、降本,并提升能效。

然而,性能的跃迁也依赖高精度的制造。

轴向磁通电机的盘式结构对装配工艺提出了特殊挑战:如定子与转子需在小间隙下保持高度平行,绕组排布须均匀紧凑,多层磁钢组件的叠装需避免错位或应力集中。任何装配偏差都可能引发振动、温升异常或效率衰减,尤其在高转速、高负载工况下,问题会被迅速放大。

更重要的是,轮毂电机直接集成于车轮内部,工作环境恶劣(如高温、高湿、强振动),且无法像中央驱动电机那样依赖变速箱缓冲。因此,其制造一致性、密封可靠性与长期耐久性,须从产线源头就得到保障。

这正是电机智能制造装备的关键价值所在,将设计意图稳定、高能效、可追溯地转化为物理产品。

作为专注于电机智能装备研发与生产的企业,合利士多年来深度服务新能源汽车电驱产业链,在新能源汽车、汽车电动零部件、人形机器人、低空经济以及轴向磁通轮毂等细分领域积累了丰富的电机自动化装配与测试经验。因为,在未来面向下一代高性能电机,客户不仅需要“能用”的设备,更需要“可靠、柔性、可迭代”的制造系统。

为此,合利士构建了覆盖核心零部件精密装配、关键工序过程监控、整机性能闭环测试、全生命周期数据追溯的一体化解决方案。我们的生产线设计强调:

※模块化架构:支持从样机验证到小批量试产的快速切换;

※工艺稳定性:通过视觉引导、力控反馈、环境隔离等手段,确保装配一致性;

※数字化底座:打通设备层与MES系统,实现质量数据实时分析与预警;

YASA的突破,不仅是技术的胜利,更是对整个电机制造生态的一次“压力测试”。它提醒我们:当行业聚焦于“1000马力”时,真正的竞争早已延伸至如何把这 1000 马力稳定、安全、低成本地造出来。

未来,合利士愿以扎实的工程能力与对电机制造的深刻理解,成为汽车电驱创新背后的“智造伙伴”,助力中国电机制造的供应链在全球高性能电机赛道上赢得先机。