宇树科技发布了全新一代人形机器人H2,身高180cm

,31 个自由度,能流畅完成芭蕾舞步与传统武术动作,姿态之优雅、控制之精准,令人惊叹。一时间,全网热议:人形机器人终于开始“像人”了。

但也不少人追问:它是靠什么动起来的?

每一个转身、每一次出拳的背后,是31个关节的精密协同。而每一个关节,都离不开一个核心部件——电机。

今天,不谈AI算法,不谈视觉感知,也不讨论机器人能否取代类人。我们就聊一个底层问题:当人形机器人自由度从20 多个跃升至 31个,人形机器人对电机的制造,究竟提出了哪些前所未有的挑战?

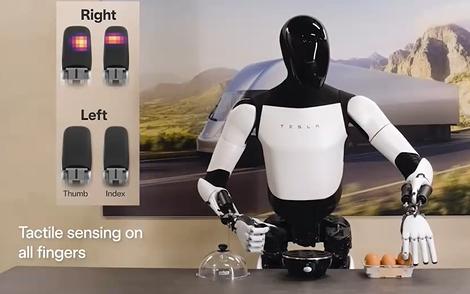

在人形机器人H2中最引人注目的,是其上肢能力的大幅提升。

手臂和腰部自由度的增加,使其具备了媲美人类的冗余运动能力。这意味着,机器人的“动力系统”正在向高密度、高复杂度演进——更多关节、更多电机、更精细的动作控制。而这种演进,对电机的制造工艺、一致性与可靠性,提出了制造系统上的挑战。

挑战1:一致性要求达到“系统级”

在自由度的系统中,局部性能不再等于整体表现。

·如果手指电机的推力常数偏差,那么易致五指抓力不均,连一个鸡蛋都难以稳定抓取;

·如果肩关节电机响应延迟0.1秒,整臂动作就会出现“卡顿”;

·如果多个电机的温升特性不一致,协同控制算法就会失效;

而在高自由度机器人的控制,本质上依赖于硬件的一致性。再先进的控制算法,也无法弥补装配不一致所带来的系统级偏差。而这种一致性,手工装配无法保证,须自动化、数据驱动的智能产线,才能实现从“能动”到“可靠动”的跨越。

挑战2:装配高精度需求

可以看到,宇树人形机器人H2的动作之所以流畅,说明其关节的扭矩输出极其平稳。而这,高度依赖于电机的核心装配工艺。

以无框力矩电机为例,定转子间的气隙通常在0.1至0.3

毫米之间,装配偏差一旦超过毫厘数,就会导致气隙不均,引发扭矩波动、振动和噪声。而在多个关节协同系统中,这种微小波动会被系统放大,直接影响整机的稳定性与运动品质。

可以说,高自由度机器人的“优雅”,建立在高精度的装配之上,这要求制造端须具备高精度压装、在线测试与闭环控制能力,一旦任何环节的松动,都会让“人形”变成“僵形”。

挑战3:从“能动”到“可靠动”,量产是最大门槛

H2的发布,展示了人形机器人的“上限”——它能跳舞、能武术。但产业化的“下限”是:它能不能稳定、可靠、大规模地造出来?

样机可以调参、可以更换电机,但量产须确保每台都“出厂即稳定”。这也就意味着,须建立完整的电机寿命测试、老化筛选与数据追溯体系,确保长期运行不衰减。

人形机器人的竞争,正在从“实验室炫技”转向“生产线比拼”。下一个战场,或许是人形机器人量产与可靠性的竞赛。

作为深耕汽车与家电领域电机智能装备多年的解决方案服务商,我们深知这一点。在汽车电机领域,我们长期服务于对可靠性与一致性要求极为严苛的应用场景,积累了丰富的工艺经验与制造体系。这套历经百万台待验证的“制造确定性”能力,正在为人形机器人产业所继续。

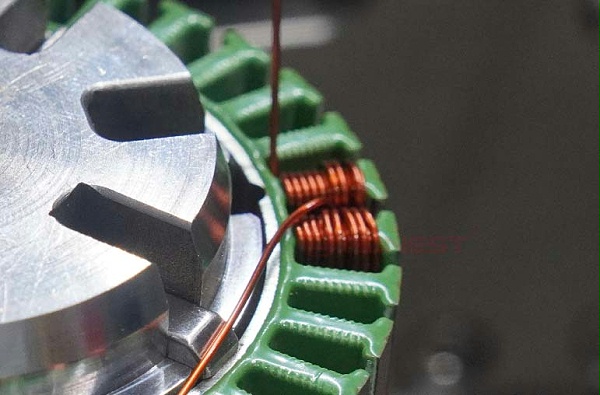

合利士自主研发的绕线技术,可实现高度一致的线圈成型、精密压装在线检测系统,能够确保关键装配参数的稳定性、柔性化产线设计则适应多型号混线生产,可满足人形机器人快速迭代的需求。

宇树H2的发布,让市场看到了人形机器人的“上限”。但产业化的“下限”是:它能不能稳定、可靠、大规模地造出来?合利士虽不造机器人,但我们为人形机器人的每一次优雅动作,提供坚实的制造底座。用历经百万台汽车验证的智能装配技术,为人形机器人量产背后提供确定性——这才是真正的产业推动力。