“你在绕制定子时,是否经常发现铜线绝缘层破损?”。

电机测试时出现匝间短路,根源可能就在这一步!

绕线过程中,绝缘层被机械损伤,导致绝缘失效、匝间短路,甚至电机烧毁,严重影响产品良率,增加返修成本。

为什么同样的设备,别人不伤线,你的却总是伤?

90%的操作人员可能都忽略了这一关键步骤!

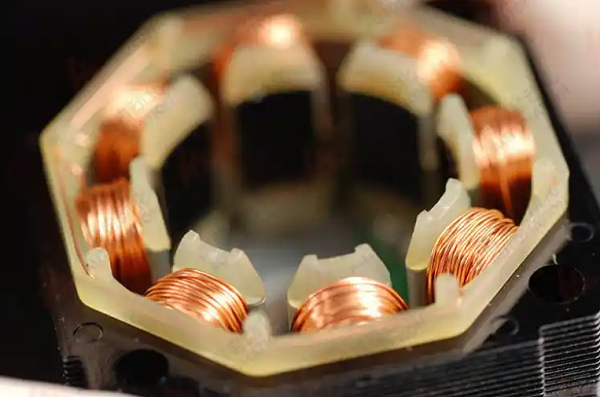

什么是伤线?

在绕线过程中,导线绝缘层被机械损伤(刮伤、压伤、磨损等),以及局部破损或薄弱。

常见的表现形式可分为:漆包线露铜、绝缘层起皱、分层、线径变细或变形。

其伤线的常见原因可分为:设备因素、材料问题、工艺操作不当、维护缺失等方面。

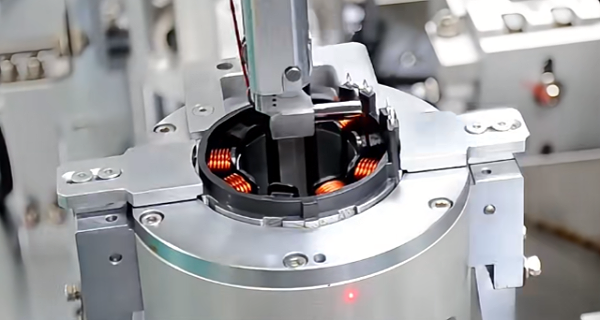

设备因素

·过线轮有毛刺或转动不灵活:摩擦增大,容易刮伤漆包线。

·张力轮压力过大或材质过硬:导致漆包线受力过大,损伤绝缘层。

·导线路径存在锐角或摩擦点:增加摩擦,易造成绝缘层损坏。

材料问题

·漆包线质量差(绝缘层附着力不足):材料本身存在问题,容易破损。

·线径不均或表面不光滑:加工精度不足,影响后续使用。

工艺操作不当

·绕线张力设置不合理:过紧或过松等都会影响漆包线的状态。

·穿线方式错误(如传统人工穿线时指甲刮伤):人为操作不当,导致漆包线受损。

·夹线装置夹持过紧:夹具对漆包线的压力过大,造成损伤。

维护缺失

·设备未定期保养:长时间运行后,零部件磨损,未及时更换。

·关键部件未及时更换:如导轮、过线架等小零件,长期问题运行。

那为什么同样的设备,有些产线伤线少,有些却频发不断?

我们接待过不少电机制造业的客户,发现一个现象:很多企业投入重金升级自动化设备,却在“如何让一根线安全走完路径”这件事上,严重“偏科”。所谓90%的人没做好这一步,并非指技术不过关,而是缺乏对“全流程导线路径”的系统性 关注。

“这一步”到底是什么?

它不是某个神秘工艺,而是一种贯穿设计、操作与维护的系统思维,比如

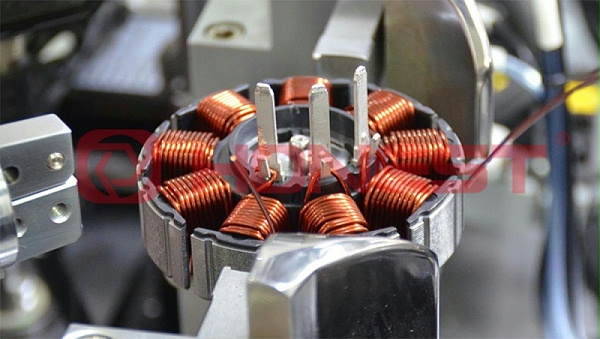

·你是否关注过:漆包线从放线架出发,经过多少个导轮、张力器、夹线装置,才最终进入定子槽中?

·每一个接触点,是否光滑无毛刺?是否转动灵活?

·操作人员穿线时,是否用指甲或金属工具直接接触线材?

·设备长时间运行后,导轮是否磨损?却因“没坏就不换”而继续使用?

电机定子绕线,看似简单,实则是精度、稳定性与细节管理的综合体现。“伤线”问题,不只是技术问题,更是制造理念的体现。而大多数企业,恰恰是在这些“不起眼”的环节上,吃了大亏。

而合利士作为深耕电机智能装备领域的解决方案供应商,服务过超百家电机制造客户,从智能家电到新能源驱动电机等,我们看到的不仅是设备,更是背后工艺的逻辑与细节。

我们发现:真正决定绕线质量的,往往不是设备有多快,而是有多“稳”、多“细”。对于伤线问题,并非是设备缺陷,而是人、机、料、法之间的协同断层。因此,我们不仅提供对应的设备制造,更提供工艺验证支持、操作规范建议、维护提醒机制,助力客户从“治已病”转向“防未病”。

在合利士,真正的智能制造,不在于多快,而在于多稳;不在于多炫,而在于多细。我们愿做那关注细节的人,不只提供绕线设备,更提供让生产更稳定的底气。想了解更多降低绕线伤线率解决方案?欢迎访问合利士在线对话我们的技术工程师,看智能装备如何赋能传统制造。