随着新能源汽车、高能效工业电机的迅猛发展,扁线电机凭借高槽满率、高功率密度和优异的散热性能,已成为驱动系统升级的主流技术路线。越来越多的电机企业从传统圆线转向扁线。

但最近我们在接待客户时,不少客户表示:“产品的设计没问题,自动化设备也上了,可一到量产,良率就上不去......”。

一细问,原来问题都出在同一地方——扁线电机定子端部的“扭头”。

扭头,不只是“扭一下”那么简单。

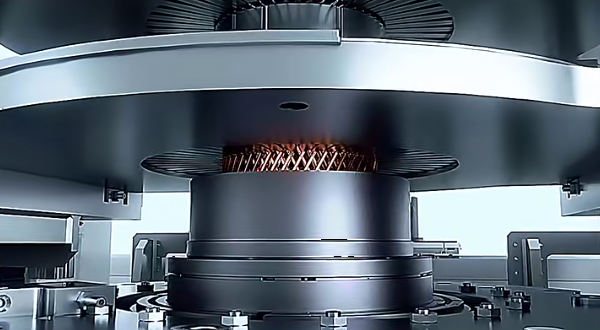

在扁线电机中,绕组以Hair-pin(发卡)形式插入定子槽内,完成插线后,端部需要按照电气相序进行空间扭转,形成U 、 V、W三相连接,这一过程即为“扭头”。

听起来像是“弯一弯”的简单动作,实则不然。

与柔软的圆线不同,扁铜线截面宽而薄,刚性强、塑性差,一旦扭头角度或力度控制不当,轻则导致端部变形、相间短路,重则损伤绝缘层,甚至造成整台定子报废。

扭头,是扁线电机从“零件”走向“成品”的关键一步,也是易在生产中“翻车”的一步。如:(较为常见痛点,不代表所有)

扁线太“硬”,扭不动也扭不准:扁铜线材质硬,塑性变形能力较差,扭头后易出现回弹、角度漂移。即便是微小的角度偏差,在多层绕组叠加后也会被放大,最后导致端部不齐、焊接困难。

多根并绕,一扭就“乱”:现代扁线电机中常采用多根扁线并绕以提升电流承载能力。但多根线材在扭头过程中若受力不均,极易发生层间滑移、错位、叠压等,不仅影响电气性能,还可能刺破绝缘等。

空间紧凑,一毫米不容错:电机小型化的趋势下,定子端部空间被压缩到极致。扭头后的端部须精准控制在有限空间内,稍有偏差,可能与机壳、传感器或冷却系统间发生物理干涉,导致整机无法装配。

自动化难,调试比生产费时:许多企业寄希望于自动化设备厂家解决扭头问题,但现实是:设备看着实用,但用起来却存在各式问题。如夹持力控制、扭转路径规划、多轴协同等参数,这个过程存在调试周期长、维护成本高,稍有材料批次变化,良率即可下滑。

良率不稳定,量产成“噩梦”:在生产制造中,小批量试制还可以,一旦上量,废品率直接上升。而扁线定子一旦扭头失败,带来的可是几乎无法返修,这也直接导致整台定子NG ,成本上极高。

但当面临行业及产品生产痛点的现状上,也有不少企业仍在依赖经验丰富的操作工进行手工调整;而有些产线虽上自动化设备,但故障频发,最终沦为“半自动”甚至“手动辅助”;更有企业为了规避风险,不得不在设计上妥协——如加大端部空间、降低槽满率,以此换取可制造性)。

这背后,反映出一个现实:扭头工艺不是简单的机械动作,而是一个涉及材料特性、力学仿真、精密控制和工艺经验等的系统工程。

在这一背景下,要实现高一致性、高良率、可复制的扭头工艺,光有设备还不够,更需要对扁线材料、电机设计边界和量产节拍的深刻理解。

合利士深耕于新能源汽车、电机智能制造多年,始终聚焦于“如何让工艺更可靠”,并基于不同电机结构、扁线规格与生产需求,提供深度适配的工艺解决方案。

欢迎访问合利士或通过在线对话预约技术团队一对一交流,获取专属的定制化解决方案,一起探讨更稳健的实现路径。