随着工业自动化、新能源汽车等领域的快速发展,电机作为核心动力部件,市场需求持续增长。在众多电机类型中,有刷电机以其结构简单、成本较低、控制方便等特点,在小型家电、电动工具等领域广泛被应用;而无刷电机则凭借高能效、长寿命、低噪音等优势,在高端应用领域中占据主导地位。

在此背景下,值得注意是,当前许多客户在产品设计上面临一个较为共性问题:同一款电机产品,既需有刷、又需无刷,以满足不同市场或应用场景的需求。这就引出了一个关键的制造挑战,也是客户提及到的一个问题:有刷电机转子和无刷电机转子,能否在同一生产线上实现共线生产呢?

今天将围绕这一共性问题,从结构差异、工艺特点、技术挑战等方面给大家做一个探讨解答,旨在为电机制造企业应对多样化、小批量、多品种的生产需求提供思路。

一、

结构差异

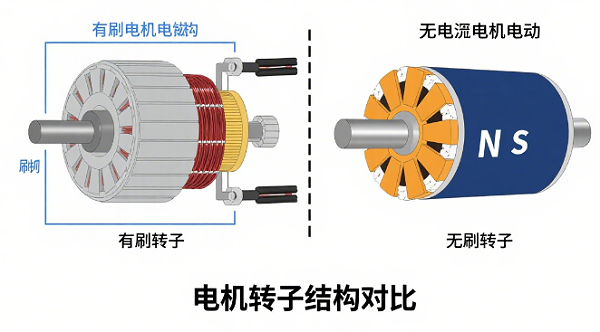

要判断共线生产的可行性,首先须理解两者间结构上的根本差异。

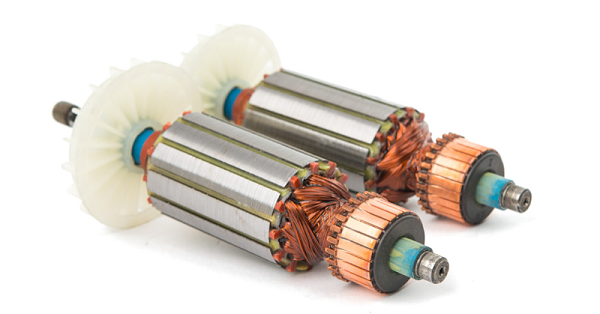

·有刷电机转子:主核心是绕线转子,通常由铁芯、绕组和换向器组成。换向器作为关键的部件,与电刷相互配合,从而实现电流的换向来驱动转子持续旋转。

·无刷电机转子:核心是永磁体转子,通常由磁性材料直接粘接或嵌入在转子铁芯上所构成,自身具有恒定的磁场。而转子上没有绕组和换向器,其旋转由外部电子控制器精确控制定子绕组的电流来实现。

二、

制造工艺差异

有刷转子的核心是“绕线+换向器焊接”,而无刷转子的核心是“磁钢装配 +充磁”。这两类工序不仅设备专用性强,且在环境要求、物流流转、节拍控制上难以兼容。

三、

共线生产挑战,并非简单的“切换”

基于上述工艺差异,实现真正的“共线生产”中所面临巨大挑战:

·设备专用性强,流程不兼容:有刷/无刷的电机转子在生产应用过程两种完全不同的专用设备,而一条生产线上很难同时高能效地完成两种截然不同的核心工序。

·换型时间冗长:即便在同一条物理线体上,从生产有刷转子切换到无刷转子,需要更换大量工装夹具、调整设备参数、甚至更换核心设备的模块。这个换型过程耗时耗力,严重影响生产效率。

·质量控制风险:面对两种工艺上对环境、物料的要求不同,混线生产易增加交叉污染和质量风险。

因此,严格意义上的“同一套设备、无缝切换”生产有刷和无刷转子,在当前技术的条件下是不太乐观的。毕竟,电机制造没有“万能模板”,哪怕是微小尺寸或装配顺序差异,都可能导致标准化设备无法适配。

综上,尽管“共线生产”听起来是极具吸引且省成本的最佳方案,但从技术本质和制造实践来看,有刷与无刷电机转子的生产仍需独立或高度模块化的产线配置。强行整合可能无法降低成本,反而导致整体生产效率下降与质量隐患。

然而,这也并不意味着企业无法应对多样化的生产需求。可通过模块化设计、柔性工装、快速换型等技术与智能调度系统的结合,仍可构建高度灵活的生产体系,实现小批量、多品种的高能效切换。(具体可根据厂家的解决方案调整)

如果您正在为有刷或无刷电机转子的生产制造而困扰,欢迎访问合利士官网了解更多电机定转子的解决案例,或与我们的技术团队沟通获取定制的解决方案支持。