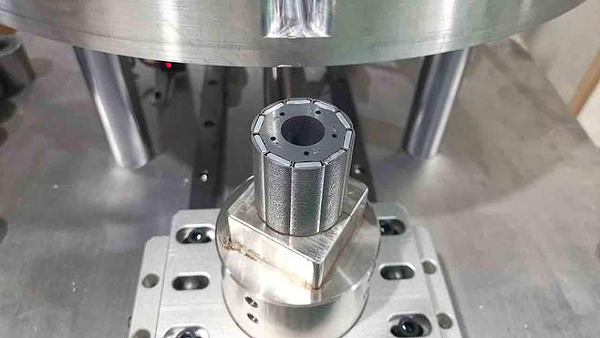

无刷转子插磁钢组装生产线是一种专门用于无刷电机转子在组装过程中对磁钢片或贴磁片插入的自动化产线设备。它通过精确定位各槽孔的位置,利用气缸推动模具,将磁片准确地插入到磁钢中。这种设备能够连续、快速地完成插磁工作,大幅提高了生产效率,并确保磁片插入的一致性和质量。

然而,在无刷转子插磁钢的组装生产过程中,往往容易出现以下问题:

① 磁钢位置的不准确:直接导致磁场分布不均,进而影响电机在运转过程中产生额外的能量损耗,降低整体效率。

② 磁钢损坏:若磁钢出现断裂处或损坏则会引起磁场的变形和波动,这种不均匀的磁场分布会严重影响电机性能,包括输出功率、效率和稳定性等。

③ 极性错误:磁钢的极性错误会导致其产生的磁场与相邻磁钢相互抵消,从而显著减弱电机内部的磁场强度,直接影响了电机的扭矩输出和效率。

针对这些问题,合利士在无刷转子插磁钢组装生产中做了以下优化:

1.磁钢位置&极性精度:为确保极性的精确性,合利士在无刷转子插磁钢的组装中,将磁钢分别以N极与S极的标记放置在不同区域,并集成了极性检测功能,能够精准无误地区分N极与S极的磁钢,从而有效避免了极性错误,提升了后续装配的准确性和安全性。同时,该产线设备还配置了油雾润滑系统,有效减少了机械部件间的摩擦与磨损,不仅延长了设备的使用寿命,更提高了整体运行的稳定性和效率。

2.磁钢压装的智能化控制:入磁钢端盖机中配置先进的传感器与设备智能控制系统自动进行分料,确保每个端盖都被准确无误地分配到下一加工位置。并通过伺服电缸的压装机构,将端盖压入到转子中,这一过程不仅要求压入量适中,还需压力传感器实时监控压入力,有效避免在压入过程对物料造成损伤,也确保每一次压装都能达到既定的质量标准。

3.轴承压装&压花刀铆压:轴承压装中,为确保压装力度的精准控制及压装深度的准确性,采用压力位移曲线系统实时记录并分析压装过程中的压力与位移数据,确保压装的深度及力度是否准确无误。而端盖在组装过程中,采用伺服电缸带动压花刀铆压端盖,通过压力传感器的配置,确保了压入力的精准监控,为产品质量提供了有力保障。

此外,合利士的无刷转子插磁钢组装生产线还具备一系列特点,如合理的逻辑程序设计、符合精益管理的物流设计、防呆防错的程序互锁机制、贯穿生产环节的传感器监测及报警系统等。这些特点共同构成了合利士在无刷电机转子组装领域的核心竞争力。

深圳市合利士智能装备有限公司,始终专注于电机智能装备领域,不断推动生产流程的效率提升和产品品质的优化。在无刷转子插磁钢组装生产线上的创新应用,不仅显著提高了电机的生产效能,实现了产业升级从传统制造到智能制造的跨越,更在成本控制、生产灵活性和扩展性方面取得了突破。这一革新的应用,不仅帮助企业在市场竞争中保持领先,更为电机制造行业树立了新的标杆。此外,合利士还为新能源汽车、电动零部件、轨道交通、航空、家电及工业等多个领域带来了数字化与智能化的技术革新,以推动整个行业的持续发展和技术进步。