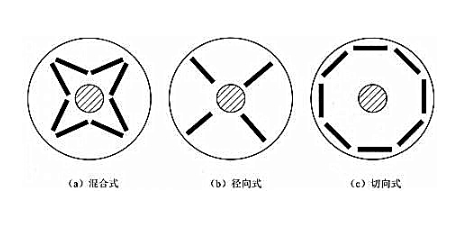

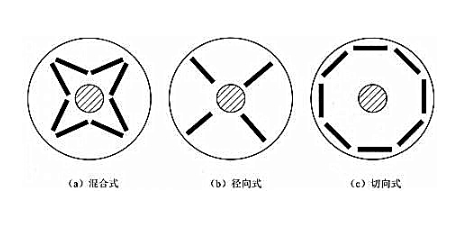

目前常见的转子磁钢的磁路结构方式包括径向式、切向式、U型混合式和V型径向式等,每种方式都赋予电机独特的性能特征。

一、径向式磁路结构:径向式磁钢在转子铁芯中沿径向方向分布,其磁钢的磁化方向主要顺着转子半径。这种结构下,磁钢插入到转子铁芯的径向磁钢槽内,使得在电机径向截面上,磁钢磁极中心线预转子半径方向基本平行。

优点:这种分布使电机气隙磁场接近正弦波分布,能够有效减少转矩脉动。除此之外,在运行中磁钢受退磁因素影响时,径向分布的磁钢在径向上受铁芯支撑和约束,增强了抗退磁能力,提高电机可靠性和使用寿命。然而,由于磁路长度相对较长,磁通在径向上通过铁芯等部件,导致磁阻较大,一定程度上降低了电机的磁通量和功率密度。

二、切向式磁路结构:与径向式不同,切向式磁路结构中的磁钢沿着转子铁芯的切向方式进行分布,其磁化方向与转子圆周切线方向基本平行。且转子铁芯设有专门的切向磁钢槽,相邻磁钢呈一定角度,使磁场在切向方向相互叠加。

优点:能够在转子铁芯内形成较强的切向分量,使得磁通路径更加集中,有效增加气隙的磁通,提升电机的磁通量和功率密度。然而,这种结构也会使得气隙磁场在圆周方向上的不均性增加,导致转矩脉动较大,进而影响电机运行的平稳性。

三、U型混合式磁路结构:该分布方式结合了径向式和切向式特点。转子铁芯内既有径向分布磁钢,也有切向分布磁钢,呈“U”型分布。每组磁钢含径向和切向部分,相邻磁钢通过磁桥连接,保证磁场的连续稳定。优点:它既能够保持径向式气隙磁场的正弦度好、转矩脉动小的特点,又能够发挥切向式磁通量和功率密度高的优势。此外,通过合理设计磁桥的参数,还可以进一步增强转子的机械强度,提高电机在高速旋转时的可靠性和稳定性。缺点:由于其设计和制造难度大,需精确设计磁钢形状、尺寸、位置和磁桥参数,增加研发和生产的成本。

四、V型径向式磁路结构:该磁钢分布在转子铁芯上呈“V”型分布,磁化方向主要是径向,但与传统径向式不同。每组磁钢槽沿转子径向左右对称分布,形成“V”字形。优点:“V”型磁钢槽增加磁钢与气隙接触面积,使磁通更易通过气隙,提高磁通利用率,增加输出转矩。该分布结构的磁钢槽间隙利于空气流通散热,降低电机运行温度,提高可靠性和使用寿命。缺点:“V”型磁钢槽特殊,磁钢安装和固定复杂,需特殊工艺和设备,增加制造难度和成本。除此之外,还需要求转子铁芯有高结构强度和精度,保证磁钢槽位置和形状准确,否则影响电机性能。

综上所述,不同的转子磁钢分布方式各有优劣,在电机设计中,需要根据具体的应用场景和性能要求来选择合适的磁钢分布方式,以优化电机性能。同时组装转子磁钢的设备工艺也会存在不同的设计。