在新能源汽车领域,轴向磁通电机因其高功率密度与扁平结构,正被越来越多地集成于轮毂或轮边驱动系统,成为提升整车效率与空间利用率的重要选择。

但这一“旧技术新工艺”的应用边界正在拓宽,它不再局限于车轮,而是在带轮的人形机器人与服务型移动机器人的驱动系统中,成为支撑其高效移动能力的关键部件。

从汽车轮毂到机器人轮驱:同一技术,双重场景

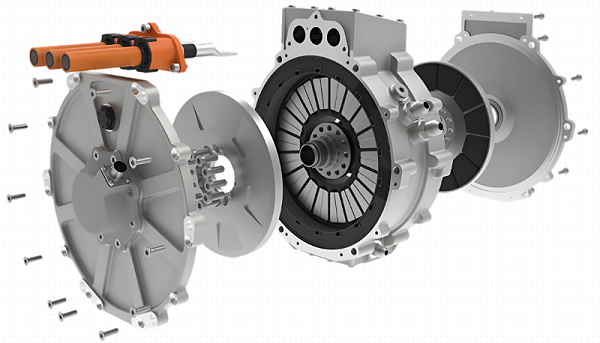

轴向磁通电机的核心特征:磁力线沿电机轴向分布,定子与转子呈面对面的盘式结构。这种设计具备两大优势:轴向尺寸短、扭矩密度高。

在新能源汽车中,这些优势被用于轮毂中,实现去中心化驱动;而在机器人领域,同样的特征被用于两类典型场景:

场景1:带轮人形/双足机器人: 部分新型人形机器人在保留双足行走能力的同时,在脚部或躯干底部集成小型全向轮,以提升平地移动效率。

场景2:轮式服务机器人:在配送、巡检、清洁等商用机器人中,越来越多厂商采用轮毂直驱方案替代传统减速电机 + 传动轴结构。省去了齿轮箱,降低系统复杂度与维护成本,同时释放更多载物空间。

换言之,无论是“能走又能跑”的复合型人形机器人,还是纯轮式的移动平台,都在探索将轴向磁通电机作为其移动关节的驱动源。

相较于传统径向磁通电机,轴向磁通结构在机器人场景中展现出独特适配性:

随着轴向磁通电机向微型化、集成化方向发展,其制造难度也在同步上升:如气隙控制需达微米级、充磁后磁钢强吸附,人工装配易偏差、多层无磁轭定子堆叠存在累积误差风险、车规级及机器人场景均要求全过程数据追溯。

这些挑战意味着:再优秀的电机设计,也须依赖高精度、高一致性的装配工艺才能稳定落地。

作为一家专注于电机智能装备研发与制造商,合利士长期服务于新能源汽车、汽车电动零部件、人形机器人、低空飞行器、智能家电等领域,积累了丰富的电机自动化装配经验。

我们深知,轴向磁通电机等新型电机的产业化,不仅依赖材料与设计创新,更离不开可靠、柔性、可追溯的装配解决方案。无论是用于轮毂驱动,还是机器人关节模组,其对装配精度、洁净环境与过程控制的要求,都远超传统电机。

如果您正在开发或量产轴向磁通电机,面临气隙控制、磁钢与定子装配等生产挑战,欢迎与合利士工程师探讨交流。我们可基于多年汽车电机装配的实践经验,为您提供工艺可行性评估、产线规划建议及定制化智能装配方案支持。