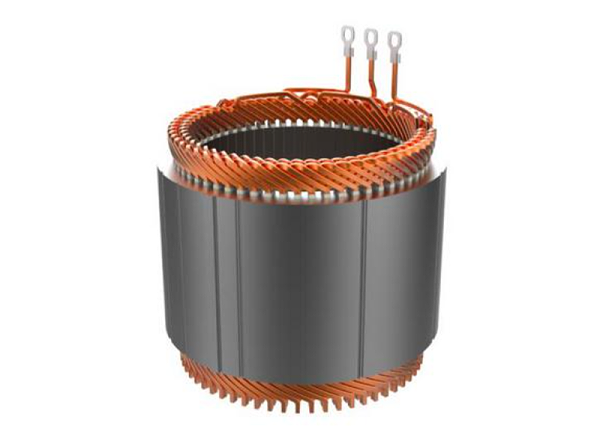

在电机制造领域,“定子线伤”是一个长期困扰行业的质量顽疾。无论是传统家电电机,还是新能源汽车驱动电机,一旦定子绕组在绕线、嵌线或整形过程中出现绝缘层刮伤、漆包线断裂或匝间短路,轻则导致产品返修,重则引发电机早期失效,严重影响产品的一致性与可靠性。

然而,随着“智能制造4.0”理念的深入落地,电机制造正经历一场从“经验驱动”向“数据驱动”的深刻变革。在这场变革中,曾被视为“老大难”的定子线伤问题,还会是行业生产制造中的一大痛点吗?

下面从技术演进与产业实践两维度来深入探讨。

在传统制造过程中,定子线伤的成因复杂,其主要集中在以下几个环节:

人工操作不一致:手工绕线或嵌线时力度、角度难以统一,易造成漆包线拉伤;

设备精度不足:导针偏移、夹具磨损、张力控制不稳定,导致线材受力不均;

过程监控缺失:缺乏实时检测手段,缺陷往往在终检甚至出厂后才被发现;

工艺参数固化:无法根据材料批次、环境温湿度动态调整,导致“一刀切”式生产;

这些问题叠加,使得定子线伤成为电机制造中典型的“高频次、难追溯、成本高”的质量问题,尤其在追求高能效、高一致性的批量生产中,影响尤为突出。

但在工业4.0中,“数据+连接 + 智能”,乃是电机智能制造理念中的最佳实践。通过一系列先进技术的集成应用,定子线伤的防控能力实现质的飞跃。如

※高精度自动化设备:从“人控”到“机控”

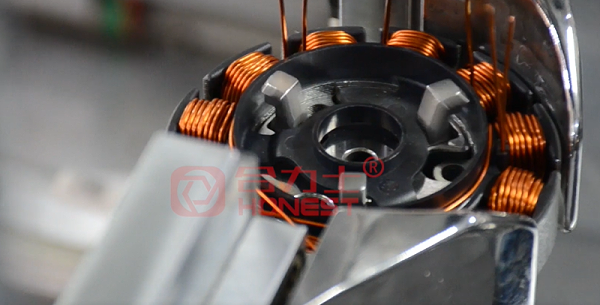

在高精度自动绕线机、嵌线机器人、柔性装配线等设备的普及,大幅减少了人为干预;其设备配备的自适应张力控制系统,确保每一匝线圈都在线材承受范围内的精准成型,从根本上避免了过度拉伸或挤压造成的损伤。

※在线实时监测:让缺陷“无处遁形”

如今,机器视觉(AOI)系统已成为智能产线的“眼睛”。在绕线过程中,摄像头可实时捕捉线材表面状态,AI 算法自动识别刮痕、扭曲、断线等异常;在嵌线后,系统可通过三维成像检测槽满率、端部整形是否规范。一旦发现异常,系统可立即报警或自动剔除,实现“边生产、边检测”。

※数据驱动的质量闭环

智能制造不仅仅是“自动化”,更是“数字化”。通过MES系统与设备 PLC的深度集成,企业可采集从原材料入库到成品出厂的全流程数据,包括设备参数、环境温湿度、检测结果等。

※数字孪生与工艺仿真:从“试错”到“预判”

在虚拟环境中模拟绕线路径、嵌线力分布、热应力变化等,提前优化工艺参数,预测潜在的机械干涉或应力集中点。这不仅缩短新产品导入周期,也大幅降低试产阶段的线伤风险。

那么,定子线伤还会是行业“痛点”吗?

不一定。

但可以确定的是,通过智能化改造,线伤率可控制在万分之一以下,质量与稳定性显著提升,已不再是制约产能与良率的主要瓶颈。

但对于部分受限于资金、人才与技术能力,全面智能化尚未普及应用,线伤问题依然存在,甚至成为行业竞争上的短板。

随着扁线电机、Hair-pin绕组等新技术的普及,线材更硬、槽型更密,对设备精度与工艺控制提出更高要求。因此,线伤风险并未消失,只是形式发生了变化。它的“痛点”属性在减弱,但对智能制造系统的依赖性在增强。

可以看到,在电机智能制造的浪潮中,不仅是设备的升级,更是制造理念的革新。定子线伤这一传统痛点,正在被数据、算法与自动化系统逐步化解。然而,真正的智能制造,离不开对工艺本质的深刻理解与长期的技术积累。

合利士,以自主研发绕线机起步来,已在电机智能制造领域深耕十余年,服务涵盖新能源汽车、低空经济无人机、人形机器人等多个行业。我们始终以 “工艺驱动设备,数据赋能制造”的理念,研发出一系列高精度、智能化的绕线、检测与装配设备,并成功应用于多家电机企业的智能产线。

我们相信,只有真正懂工艺、懂制造、懂数据的企业,才能为电机制造行业提供可持续的智能制造解决方案。

如果您正在规划电机产线的智能化升级,或希望深入了解如何系统性降低定子线伤风险,欢迎访问合利士或预约线下参观我们的智能化工厂,与工程师共同探讨,如何让“痛点”成为过去,让“智造”引领未来。