在现代工业自动化生产领域中,自动化装配生产线发挥着至关重要的作用,而环线定距装置则是确保生产线稳定、高能效运行的关键组成部分。但是,在众多环线定距的传输部件中,链条与同步带是两种较为常见的选择。它们各自具有独特的特性与优势,同时也存在着一些显著差距,以下将从多个方面对两种部件进行深入剖析。

(一) 基础特性对比

结构组成:

定距链条:主要由链板、链销以及滚子等关键部件构成,多个链条单元链接形成环形链条结构,并通过与链条链轮的精准啮合来实现动力的有效传递。

定距同步带:则主要由带齿的高强度纤维线芯以及外层的氯丁橡胶或聚氨酯等材料构成,依靠带齿与同步带轮的紧密啮合来传递动力。

材质特性:

定距链条多半采用合金钢等金属材质,具有较高的硬度和强度,能够承受较大的载荷,但重量也会相对较大。而同步带材质相较轻,具备良好的弹性特性,可在一定范围内实现柔性传动,不过其强度和承载能力相较于链条是存在一定差距,尤其在重载环境下容易出现变形、磨损等问题。

(二) 传动性能差异

精度方面:

部分链条的传动精度相对较低,主要是因为链条在长期运行过程中易出现磨损、伸长等现象,从而导致传动过程中产生累积误差,影响装配线的节拍和精度控制。而同步带则带齿与带轮的精确啮合,且自身弹性变形较小,能够实现较高的传动精度,适用于一些对装配精度要求较高的任务。

速度适应性:

链条通常适用于中低速的传输场景,当速度过高时,链条容易出现抖动、冲击等问题,这不仅会加剧链条自身的磨损 ,缩短其使用寿命,还可能干扰装配作业的稳定性,影响产品质量。而同步带则能在较宽的速度范围内保持平稳运行,无论是低速还是较高转速,只需通过合理的带轮设计能够实现稳定传动。

(三) 承载能力

小载荷场景:链条优势不太凸显,由于自身重量较大,可能会导致传动效率低,传动过程相对不够轻便灵活。而同步带凭借优越的弹性性能,在小载荷的传输上可以更加平稳、顺滑的运行,减少能量损耗,提升装配线的节能效果。

重载荷工况:链条的强大承载能力能够稳定地传输较重工件;而同步带在重载工况下容易出现打滑、齿形磨损等问题,承载能力不足则使其在重载装配生产线中的应用受到一定限制,需通过增加带宽、带齿高度等措施来提升承载力,这也间接在一定程度上影响其灵活性和成本效益。

(四) 应用场景适配

重工业装配线:如汽车底盘装配、工程机械部件组装等,这些通常涉及到大型、重型工件的传输和装配。链条的承载能力能够满足重载装配任务的需求,因此被广泛应用于该领域。而同步带在重载装配中的应用相对有限,多作为辅助传输单元或用于一些小型零部件的轻载传输环节。

精密电子装配线:对于较为精密电子的装配来说,同步带的高精度、低振动特性能够精准地将电子元件传输到各个装配工位上。而部分链条由于其精度较低容易产生振动,可能会干扰电子元件的装配精度。

(五) 维护与寿命考量

日常维护操作:为了减少链条与链轮间的摩擦,需定期进行润滑。同时,链条的松紧度调整也较为频繁与复杂,通常需要专业人员使用专门工具操作,以确保链条的正常运行。而同步带的维护只需保持带轮和同步带的清洁,定期检查其张紧度并适当调整即可,无需频繁加润滑油,降低了维护成本与人工投入,使得日常维护会更加便捷。

使用寿命因素:链条在使用寿命上除了受正常磨损影响下,润滑不当、过载运行、杂质侵入等因素都会加速链条的损坏,使其使用寿命缩短。而同步带的寿命主要受材质老化、带齿磨损、疲劳破坏 等因素影响,尤其在一些较为恶劣环境(如高温、高湿、油污等)下容易加速老化。

由此可见,自动化装配生产线中环线定距所采用的链条与同步带在基础特性、传动性能、承载能力、应用场景、维护等方面均存在显著差距。制造企业在选择生产部件时,应根据自身产品的装配任务特点、工况环境、成本预算等多方面因素综合权衡,选择适合的传输部件来构建高能效的自动化装配生产线。只有这样,才能充分发挥其优势,在产品生产效率以及质量上,实现工业生产的持续发展与进步。

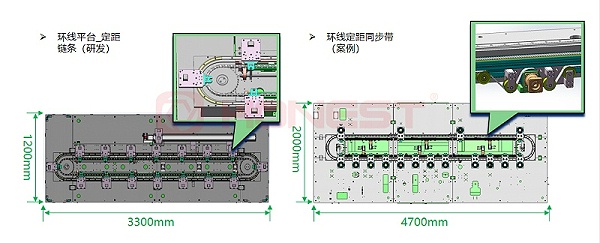

合利士作为电机智能装备的解决方案供应商,凭借在电机自动化装配生产线领域的技术积累与实战经验,致力于为电机制造企业提供电机装配设备解决方案,同时也包括环线定距装置在内的定制化、高适配性的自动化装配解决方案。助力企业实现生产效率与产品质量的双重飞跃,也为工业生产的可持续发展与进步注入强劲动力。

关于环线定距链条定制化解决方案,下篇将详细说明,敬请期待~