新能源汽车作为出行中的主流趋势,其驱动电机作为核心部件之一,承担着将电能转化为机械能的重要任务。为了满足日益增长的个性化定制需求和高性能要求,新能源汽车驱动电机的制造工艺也在不断升级和优化。本文将详细介绍新能源驱动电机生产组装设备的三大核心制造工艺路线:定子、转子总成制造以及定转子合装测试及制造。

定子总成制造工艺路线

据统计,定子总成约占永磁电机成本的35%。但随着汽车个性化定制需求愈来愈大,多数车型处于中小批量状态,配装的永磁电机呈现结构多变、性能宽泛、订单急切及定子不等的小众化现象。由此,高成本的定子总成生产不可继续沿用传统制造方案,而是采用扁线发卡技术(Hair-pin)、数字技术和信息技术等手段,提高定子产线的柔性度、集成度与高效率,进而减少空间占用、缩短交付周期及降低生产成本。

定子总成的通常工艺路线,主要由线圈、铁芯、齿极和机壳等组件构成。制造过程需要经过组件制作及后续套入机壳内孔两大阶段。所涉及工控性质的清理机、嵌线理线机等,也有激光技术的裁剪、焊接机。同时,伺服轴定位插纸、加热、整形以及套装机。通过采用机器手,采用AVG小车或链条输送零部件,采用数字化装备提高换型柔度,并用数智化互联网进行零件信息、产线状态、在线实控、订单分发等数据采集分析,以此实现定子制造的降本控制,短期内快速换型完成小批量电机的制造。

转子总成制造工艺路线

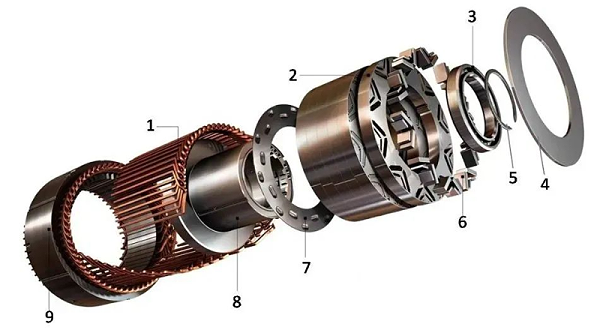

转子作为新能源汽车驱动电机的另一核心部件,主要由转子轴、转子铁芯、永磁体(磁钢)及其前后挡板等部件构成。其制造过程涉及转子轴减材制造和表磁测试等环节。转子轴减材制造包括外圆和台阶的车削与磨削、花键的滚切、键槽的铣削等,螺栓孔的钻、扩、攻及倒角等。表磁测试则涉及磁极数、极性、磁极峰值、角度、面积、宽度和半宽高等参数检测。制造过程通过优化电机结构提高材料利用率,引入金属3D打印取代流程长、设备多、固资大的生产线,加大自动装配和柔性切削覆盖度等。

定转子合装测试及制造工艺路线

定转子合装测试及制造是新能源汽车驱动电机制造的最后一道工序。这一过程需要确保各个零部件的精确配合和合理安装,以避免因装配不当而引起的漏油、噪音或振动等问题。同时,装配过程中的清洁和防污措施也非常重要,以保证电机内部的清洁度和运行稳定性。此外,装配过程中还需要进行严格的质量检验和测试,确保电机的性能符合设计要求。

综上所述,新能源驱动电机生产组装设备的三大核心制造工艺路线—定子总成制造、转子总成制造以及定转子合装测试及制造,共同构成了新能源汽车驱动电机制造的核心体系。随着新能源汽车市场的不断扩大和技术的不断进步,这些制造工艺路线也将不断优化和完善,为新能源汽车的发展提供有力支持。