随着新能源汽车、工业自动化以及高端电机系统的快速发展,对电机性能要求不断提升。绕组作为电机的核心组成部分之一,其结构设计直接影响电机效率、功率密度、散热能力及制造成本。

在这一背景下,扁线电机H-pin绕组结构凭借其高槽满率与成熟的量产工艺,在新能源电动汽车驱动中占据主导地位。而近年来,X-pin 作为一种新型绕组结构,在理论研究上扁线电机端部空间优化、铜损控制等方面面带来了突破。但在其实际应用中仍难以全面替代 H-pin。究其原因是什么?

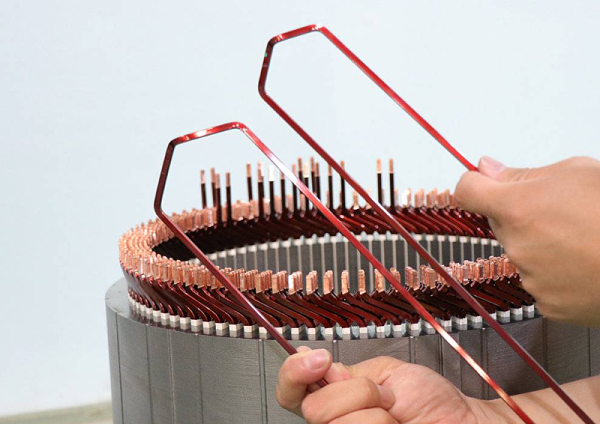

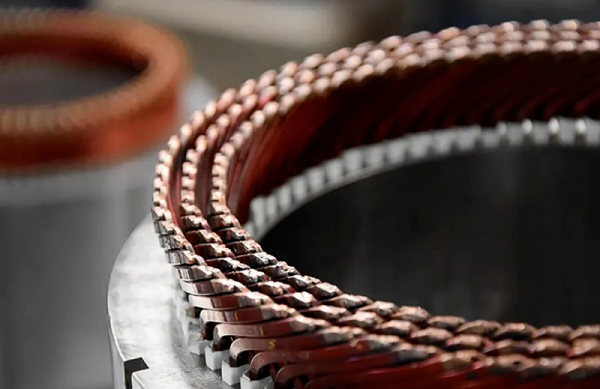

首先,H-pin绕组是一种由U型铜线组成的绕组形式,通过插入定子槽并焊接两端形成完整的线圈。相比传统圆线绕组, H-pin具备高能效地填充定子槽,提升电机功率密度。

①优异的散热性能,铜线与槽壁接触紧密,有利于热量传导。

②高度自动化,已有成熟的自动化生产线,良品率高,适合大规模量产。

③广泛的应用基础,尤其在新能源汽车主驱电机中已广泛应用,产业链配套成熟。

因此,H-pin已成为许多高性能电机的标准配置,特别是在新能源汽车、工业伺服电机等领域,其稳定性和可靠性得到了充分验证。

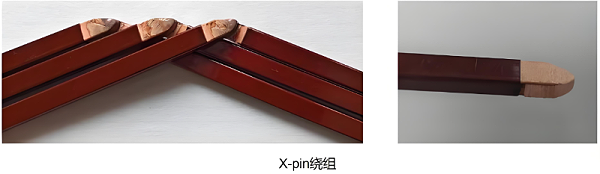

X-pin绕组则采用一种“交叉”或“折叠”的布线方式,旨在减少端部长度、优化空间利用

。其结构可能包括双层绕组、交错绕组等形式,理论上是可以降低其绕组电阻,提高电磁利用率。

而X-pin最初的研发因在于解决H-pin绕组在端部空间占用大、铜耗较高 等问题,较为适用于一些对轻量化、小型化要求更高的特定场景。其宣称的优势包括端部更短,节省轴向空间;减少铜材用量,降低成本;可能改善电流分布,降低涡流损耗。然而,这些理论优势在实际的应用中却面临诸多挑战。

首先,尽管X-pin在理论上具有简化绕线路径的优势,但实际制造难度高。目前尚未形成稳定的规模化生产工艺,设备投资大,相较于H-pin

的全自动插线、焊接流程, X-pin的装配过程更为复杂,良品率较低,即便铜材用量略有减少,但由于工艺复杂、设备投入大,整体制造成本反而更高。这使得X-pin

在短期内难以实现规模化应用,也限制了在主流市场上的推广。

其次,从电机性能角度看,槽满率偏低导致功率密度下降,而铜线与槽壁的接触面积较小影响传导效率。并且在高温、高转速的工况下,X-pin的机械强度和电磁稳定性仍有待验证。这些问题意味着,即便 X-pin 在某些方面上有所改进,但在关键性能的指标上仍无法与H-pin的水平相媲美。

此外,X-pin对电机结构提出了新要求。原有定子槽形无法直接适配X-pin 绕组,需重新设计,若采用 X-pin,往往需要对电机整体进行重新设计和验证,增加了开发周期和风险。这种结构性的不兼容性,使得X-pin在现有电机平台上的导入变得异常困难,市场接受度与验证周期长也是一个重要因素。

综上,尽管X-pin短期内难以替代H-pin,但其仍有一定的发展空间和应用潜力。例如,在小型电机、消费电子领域,或者对端部空间敏感的特殊设备,如无人机、人形机器人关节等应用场景中。

未来,随着材料的创新和先进的制造技术发展,X-pin所面临的工艺瓶颈和技术短板有望逐步被攻克。与此同时,电机绕组结构的演进也将朝着多样化、场景化方向发展——不同结构并非“非此即彼”的竞争关系,而是根据具体应用场景的性能需求,成本目标和空间约束等进行灵活选择的结果。

合利士作为电机智能装备解决方案的供应商,致力于推动新能源扁线电机制造技术的持续进步。尤其在扁线电机定子 H-pin工艺的设备研发与系统集成方面积累深厚经验,通过不断的技术迭代与产业协同,具备高能效、稳定、智能化的生产解决方案,助力客户实现高性能扁线电机的规模化量产,以推动电机智能制造升级的重要力量。