在上篇文章中讲述了双通道扁线电机制线机的优势特点,该设备在生产效率、功能灵活性、空间利用率以及自动化程度等方面带来显著优势,有效解决了现存制线机效率不足、功能单一、适配性差等制约扁线电机生产的问题。

那么在了解该设备诸多优势特点后,相信很多人好奇,这款设备是如何确保其生产效率和产品质量的呢?下面,给大家详细剖析。

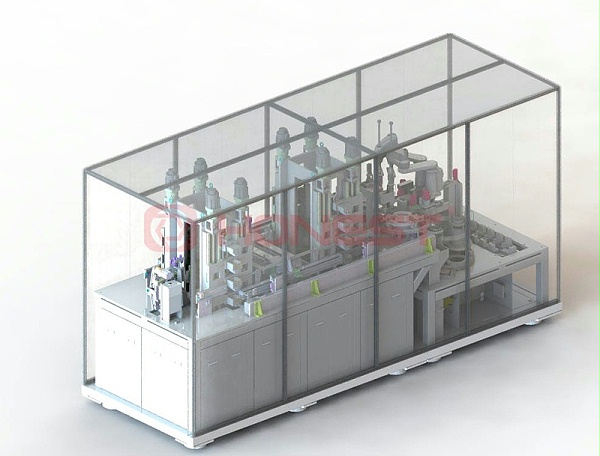

双通道扁线电机制线机的高效生产,首先得益于其突破性的双通道设计,两个独立作业通道可同步运行,从线材的初始成型,到复杂的后续处理,每个生产环节都实现了无缝衔接的协同配合。同时,设备配备2个机械手,精准插入线材,配合左右两通道分块生产的模式,极大地提升了生产节奏,将原本冗长的生产周期压缩极致。

※极致效率,精妙设计与智能协作

生产效率上,双通道扁线电机制线机以1秒/根线的高速生产能力,每小时可产出多达 3000 根扁线。相比之下,传统单通道制线机速度1.9-2.1秒 / 根,效率提升上往往不及双通道扁线电机制线机。

而自动插线杯的功能则是提升生产效率的又一“利器”,企业可根据自身产品的生产特点与需求,自由选择启用或关闭。当自动插线杯时,设备能够以极高的精度和速度完成插线工序,不仅极大地降低人工操作强度,更将出错率控制在极低水平。同时,自动插线杯有效减少了工序间的衔接时间,让整个生产流程更加流畅、高效,进一步释放了设备的生产潜力。

※品质至上,全流程精密把控

在产品质量保障方面,双通道扁线电机制线机从成型、切线到剥漆等各个环节,都采用了一系列先进设计与创新设计,构建起一套严密的质量管控体系。

成型:2D模具的应用成为保障线型稳定的关键。合利士通过大量试验验证,该模具能够确保线型一次成型且通过,彻底解决以往数控2D 成型存在的效率低、不稳定 等问题。 而3D 部分同样采用模具设计,目前已配备 12套模具(涵盖2D/3D ),配合自动换模功能,可快速切换不同模具,无论是面对复杂的绕组结构,还是多样化的产品需求,都能轻松应对。

切线:设备配备4把切刀,切线头采用的是先进的冲切方式,具备自动换刀功能,能够根据线头形状自动切换刀具。而且在换刀过程与送线操作同步进行,完全不占用设备生产时间,确保了生产的连续性。此外,设备还对切刀实施持续寿命管理和实时寿命监测,一旦刀具达到使用极限,系统将及时预警并更换,从源头上杜绝因刀具磨损导致的切线质量问题。

剥漆:双通道扁线电机制线机同样实现了技术突破,摒弃了传统激光剥漆,创新采用一套剥漆装置,在确保剥漆效果的同时,大幅降低了生产成本。

合利士在扁线电机生产设备领域拥有多年的技术积累和研发经验,一直专注于技术创新和产品升级。公司拥有一支专业的研发团队,不断探索行业前沿技术,致力于为客户提供最为先进、高标准的生产解决方案。

而双通道扁线电机制线的推出,不仅为企业带来了高效生产体验,助力企业在市场竞争中脱颖而出,更推动了整个行业的技术升级和发展进程。如果您正在寻找扁线电机生产设备的解决方案,欢迎到合利士工厂与我们的技术工程师进一步探讨,这款设备将会成为您提升生产效率和增强市场竞争力的得力助手。