在电机技术的快速发展中,驱动电机转子的磁钢布置作为影响驱动电机性能的关键因素之一。经历了从简单到复杂、从单一到多元的深刻变革。这一变革不仅推动了电机效率、扭矩输出等性能指标的显著提升,也为不同应用场景下的电机设计提供了更多可能性。然而,随着磁钢布置复杂性的增加,生产组装过程中的挑战也日益凸显。

本文将深入探讨磁钢布置技术的发展历程,分析其在电机性能优化中的作用,并介绍自动化精细插入解决方案如何应对生产组装过程中的挑战,为电机制造业的未来发展提供新的思路。

一、磁钢布置技术的演进:

(1)从一到V:

早期,通常采用单一的一字型布置方式。主要因为其结构简单、易于制造和安装,有利于电机的稳定运行。但在输出转矩、功率和最大转速相对有限。随着技术的进步,V型布置成为了一种重要的布置方式,其结构的交轴电感比一字型更大,直接提高了磁阻转矩,使得电机在相同的体积和重量下能够输出更大的功率和转矩。

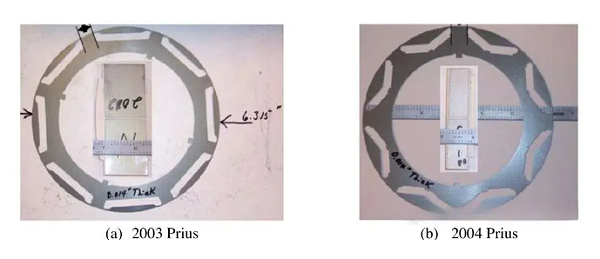

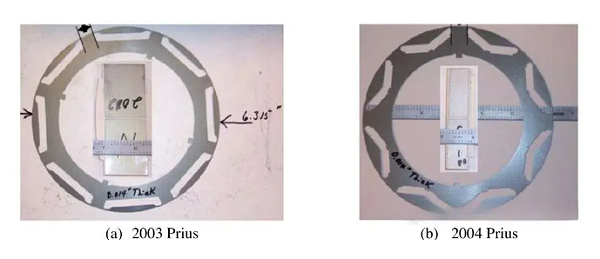

举个例子:2003款与2004款丰田Prius的转子冲片结构有所不同。2003款转子内永磁体呈一字型,输出转矩为350Nm,功率为33kW,最大转速为5600r/min。而2004款转子内永磁体为V型,输出转矩提升至400Nm,功率增至50kW,最大转速达6000r/min。

由此可以看出,从一字型到V型的转变意味着磁路的变化。V型结构的交轴电感比一字型更大,这直接提高了磁阻转矩、扭矩密度以及更佳的动力性能。

(2)从单层到双层:

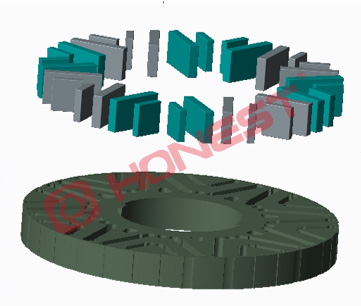

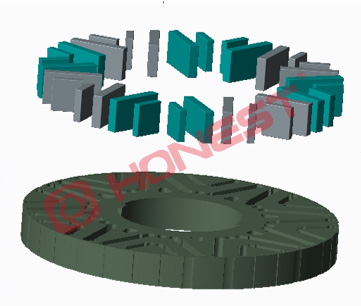

如下图,相较于从一到V型的布置方式,双层V+1型的设计更为先进和复杂,其能够进一步增加磁钢的数量和排列密度,从而增加磁场的强度,使得电机能够产生更强大的磁场效应。

(3)非对称磁钢布置:

目前新能源电驱所用的大多都是对称布置,其优点是磁钢种类较少,能够降低生产制造难度。但由于对称布置的气隙磁密不是正弦。若要达到气隙磁密正弦,非对称磁钢布置是一个好的解决方案,这种布置方式能使气隙磁密更大程度正弦化,从而提高反电势的正弦程度。

然而,面对磁钢布置技术的不断发展,电机在性能上得到了显著提升,但这也对生产制造环节提出了更高的要求。一方面,磁钢的精确定位与装配难度随着布置方式的复杂化而不断增加。另一方面,为满足不同布置方式的需求,磁极极性的精确控制也是一大需求,需在磁钢插入和固定过程中确保极性不被改变。

二、解决方案

1.磁钢强磁性&易碎性

采用专用的磁钢抓取工具,避免在抓取过程中因磁力过强而导致的磁钢损坏。其次,使用特制夹具或优化传动机构来确保磁钢在插入过程中受到均匀的支撑和保护,减少碎磁现象。

2.极性的精确控制与装配精度

通过精确控制电流方向实现磁钢极性的精确控制。自动化设备利用精密机器人进行装配,准确控制其运动轨迹和力度,减少装配误差。同时,结合传感器和机器视觉技术的应用,实时监测磁钢位置和状态,提高装配效率和准确性。

磁钢布置技术的演进与自动化精细插入解决方案的应用,为电机性能优化注入了新的活力。通过不断探索和创新,可以预见未来电机技术将实现更加高效、可靠和智能的发展。同时,面对日益复杂的市场需求和不断变化的技术环境,我们需持续关注和投入研发力量,推动电机技术的不断进步和升级。