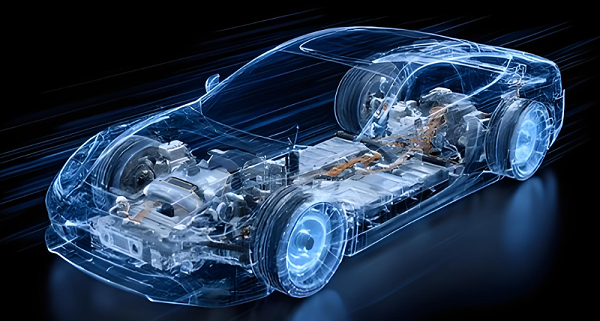

现代汽车制造体系中,油泵电机作为汽车燃油供给系统的核心执行部件,其性能直接关系到发动机启动、运行稳定性及排放控制。随着新能源与智能化浪潮的推进,传统内燃机车型虽面临转型,但在混合动力及特定市场中,可靠的油泵电机仍具有不可替代的地位。

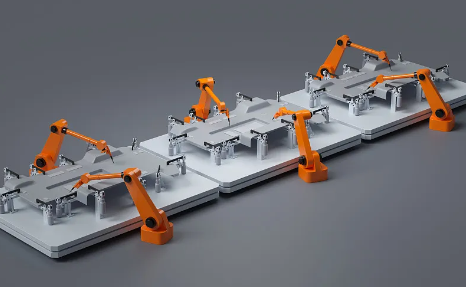

面对客户对产品定制化需求上升、产品生命周期缩短、成本压力加剧,传统刚性生产线难以适应快速变化的市场需求。在此背景下,模块化柔性生产线成为提升制造敏捷性、保障产品质量、实现高产低耗的关键路径。

模块化柔性生产线的核心概念

※模块化:指将整条生产线按功能划分为若干独立、可插拔、可复用的标准单元(如供料模块、装配模块、检测模块等)。每个模块具备完整的输入-处理- 输出能力,并通过统一的机械、电气和通信接口与其他模块协同工作。

其核心价值在于:能够快速部署与扩展、维护便捷、资产可复用。

※柔性化:强调生产线对不同产品型号、工艺参数或生产节拍的快速适应能力。在油泵电机这类精密机电产品中,柔性不仅体现在物理换型上,更依赖于软件层面的智能调度与参数自适应。

模块化是柔性的物理基础,柔性是模块化的价值体现,二者相辅相成,共同构成智能制造的底层架构。

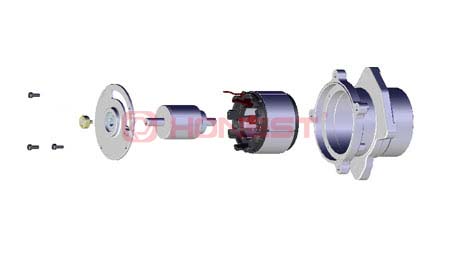

油泵电机组装工艺特点与难点

油泵电机虽体积小巧,但其组装过程涉及多道高精度工序,典型流程包括:转子装配、定子绕线与整形、轴承压装与壳体合装、性能测试、最终下线检测与打标。但这些工序存在以下挑战:

(1)精度要求高:如动平衡残余不平衡量需控制在毫克级;

(2)节拍紧凑:为匹配整车厂供应,单件节拍常需控制在设定范围以内;

(3)质量一致性严苛:任何微小装配偏差都可能导致早期失效;

(4)多型号共线:同一产线需兼容2-5种不同功率/ 尺寸的电机型号;

传统“专机专线”模式难以兼顾效率与灵活性,亟需通过模块化柔性设计破局。

那么模块化与柔性化在油泵电机组装线中如何实现其路径?

※硬件层面:如工作站模块化设计、快速换型机制、通用化执行单元;

※软件与控制层面:中央控制系统集成、数字孪生与虚拟调试、过程防错与追溯;

※物流与信息流协同:柔性物流系统、物料智能识别、实时数据看板;

通过上述措施,能够有效提升产能、消除瓶颈优化节拍,并降低能耗与浪费,建立绿色制造,精益运营。

模块化柔性生产线不仅是应对当前市场不确定性的有效手段,更是汽车零部件制造迈向智能制造的关键一步。在油泵电机这一典型精密机电产品领域,通过硬件标准化、控制智能化、物流协同化,能够真正实现“高产、低耗、高质、快反”的现代制造目标。

作为专注于电机智能装备研发与生产的企业,合利士深刻理解汽车电机制造的工艺逻辑与质量痛点。多年来,合利士持续在油泵电机、新能源汽车驱动电机、人形机器人、低空飞行器等领域,开发出具备高度的电机自动组装与测试产线。

其解决方案不仅满足传统汽车制造业对高效、高质量生产需求,同时也为新兴行业的快速发展提供了有力支持。其技术领先地位和对行业需求的深刻洞察,使其成为推动全球电机制造向更智能、更灵活方向发展的关键力量。