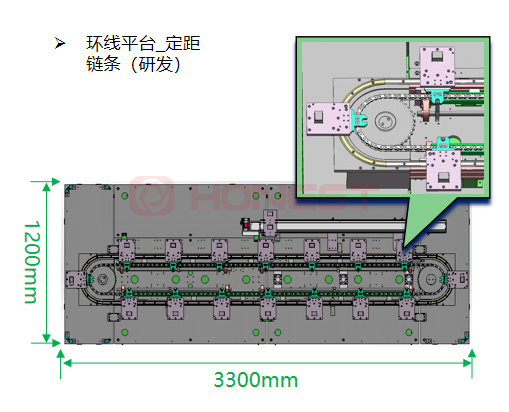

在工业自动化领域,环线平台作为物料传输与加工的重要设备,对生产效率和产品质量起着关键作用。传动装置作为环线平台的核心部件,其性能优劣性直接影响平台的运行精度和稳定性。

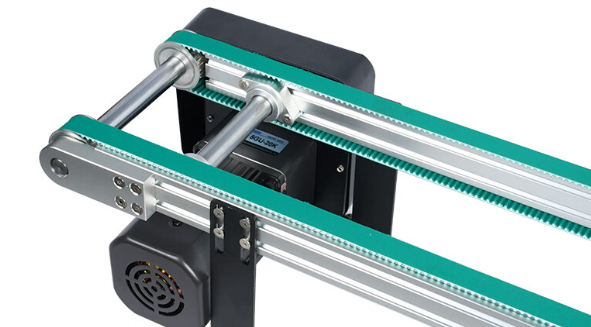

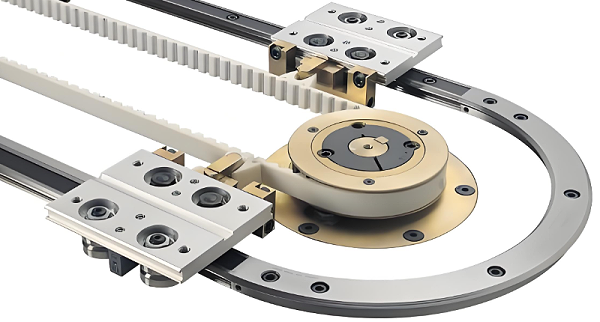

在常见的传动方式中通常有定距链条与定距同步带,为探究两者传动装置在长时间连续运行下的性能差异,本文以连续运行72小时为试验周期,对比分析两者的重复定位精度和托盘偏移量等关键指标。

下面先看一张图。

从图中,我们可以看到试验过程分为四个阶段。下面我们逐个阶段进行分析。

(一)

连续运行12小时

在连续运行12小时后,定距链条的重复定位精度为±0.07mm ,托盘偏移量为0.07mm ;而同步带重复定位精度为±0.06mm,托盘偏移量为 0.05mm。从初始数据来看,同步带在精度方面会胜于定距链条上,其原因可能由于同步带材质较轻且制造工艺在初期运行时能较好地保持尺寸稳定性,使其在较短时间内展现出较高的定位精度和较小的托盘偏移量。

(二)

连续运行24小时

运行24小时后,定距链条的重复定位精度依然保持在±0.07mm

,托盘偏移量为0.07mm ;而同步带的重复定位精度下降至±0.1mm,托盘偏移量为

0.06mm。此时,同步带精度下降的幅度相对较大,由于同步带在长时间运行过程中,受到连续牵引力的作用,出现一定程度的伸长,同时与轮齿间的磨损也逐渐加剧,导致其定位精度和托盘稳定性受到影响。

而定距链条则不同,它凭借独特结构设计与高强度的材料特性,能够很好抵抗运行中的拉伸与磨损,保持较好的精度与稳定性。

(三)

连续运行48小时

48小时时,定距链条的重复定位精度依旧保持在±0.07mm,托盘偏移量略增至 0.09mm;同步带的重复定位精度则是± 0.2mm,托盘偏移量为0.06mm 。随着运行时间的持续增加,同步带的伸长现象更加凸显,其与轮齿之间的啮合精度逐渐降低,进而导致定位精度和托盘偏移量的持续下降。

(四)

连续运行72小时

在72小时的连续运行后,定距链条的重复定位精度持续稳定在±0.07mm

,托盘偏移量为0.07mm ;而同步带的重复定位精度大幅下降至±0.5mm,托盘偏移量为

0.07mm。此时的同步带精度已无法满足一般工业设备的使用需求。长时间的运行,同步带的伸长已较为严重,其弹性模量下降,无法确保稳定的传动比,导致定位精度大幅偏离初始值。

那么,同步带在连续作业72小时精度低于定距链条的情况下会带来哪些方面的影响;

※生产效率:由于定位精度不足,设备需频繁进行调整和校准,这会导致其生产过程中的终端次数增加,延长产品的生产周期。

※产品质量:较低的定位精度将直接影响产品尺寸精度和装配质量。比如在高精度加工或装配环节,如电子元件安装、精密机械部件组装等,同步带精度的不足可能导致产品出现尺寸偏差、装配间隙过大等问题,进而增加次品率和废品率。

※设备维护:同步带因其精度下降可能引发与之配合的其他部件过度磨损或损坏。例如,与同步带啮合的轮齿在长期受力不均的情况下,易出现齿面磨损加剧、变形等问题,缩短了轮齿的使用寿命。同时,频繁的设备调整和维修也增加了维护人员的工作量和维护成本,降低设备的可利用率。

经过连续72小时的试验对比分析,合利士的定距链条相较于同步带,在环线平台的传动应用展现出显著优势。其结构简单、调试难度低、重复定位精度良好且稳定,即使在长时间的运行后,也仍能保持± 0.07mm 的重复定位精度。此外,定距链条在成本上仅为同步带环线的46%,具有更高的性价比和实用性。

而在实际的工业生产中,定距链条作为环线平台的传动装置,能够有效提高生产效率、确保产品质量、降低设备维护等,这对于提升电机制造企业的产品生产效益和竞争力也是具有重要意义。因此,在环线平台的传动装置选型中,建议优先考虑定距链条。

如果您正在寻找生产制造的传动机构解决方案,不妨把您的需求告诉合利士,我们将竭诚为您解答,提供专业的技术咨询和解决方案。