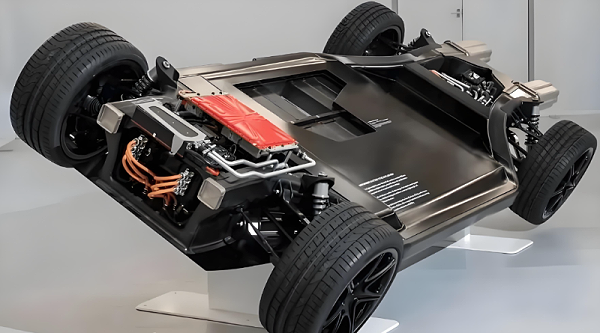

在新能源汽车和电动出行设备蓬勃发展的今天,轮毂电机作为直接驱动车轮的核心部件,其性能优劣直接影响着终端产品的市场竞争力。然而,当拆解一台高性能轮毂电机,会发现决定其性能上限的并非外部结构,而是内部那些精密绕制的线圈。

在业内有句行话:“电机性能七分靠设计,三分靠工艺”,而线圈工艺占这三分中的两分。今天,将深入轮毂电机制造中,剖析其线圈制作工艺环节的行业共性挑战。

轮毂电机线圈

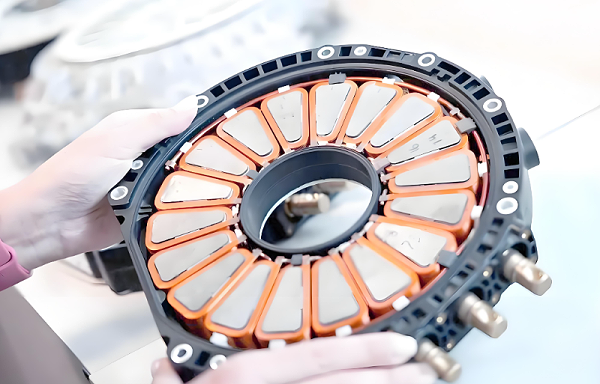

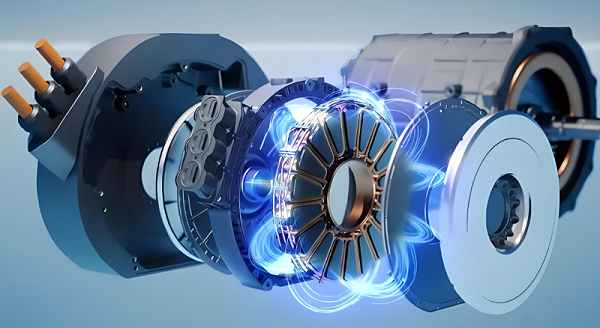

轮毂电机线圈与传统电机线圈有着本质区别。受安装空间限制,轮毂电机须在有限的环形空间内实现最大化的电磁转换效率。这种特殊结构使得线圈须适应特殊的槽型设计,在狭小空间内完成高精度绕制,同时满足绝缘、散热、机械强度等多重性能要求。

轮毂电机对线圈制作的精度要求远高于传统电机,同时需要达到更高的填充率标准。这种近乎苛刻的要求,正是轮毂电机线圈制作难度显著高于普通电机的根本原因。

线圈制作的核心挑战

(1)精度、效率、成本的平衡难题

在轮毂电机线圈制作领域,企业普遍面临精度、效率、成本三者难以兼顾的困境。高精度绕制往往意味着设备投入大、生产效率低;追求效率又可能导致质量波动;控制成本则又可能牺牲产品的一致性。许多制造企业不得不在三者间寻找一个平衡点。

(2)绕线过程中的绝缘层隐忧

轮毂电机中工作环境复杂,对绝缘性能要求极高。但在高精密绕制过程中,导线绝缘层的微小损伤往往难以在生产环节被检测,却在后期使用中成为致命隐患。

据行业故障分析表明,相当比例的轮毂电机早期失效与线圈绝缘损伤有关。这些损伤大多发生在绕线过程,由于张力控制不当、导线与工装接触点应力集中等因素造成。

(3)高填充率要求下的空间挑战

随着轮毂电机向高功率密度方向发展,线圈填充率成为性能提升的关键瓶颈。但由于轮毂电机特有的环形结构使得绕线空间极其有限,尤其是内圈位置,可用空间明显小于外圈。

(4)新型材料带来的工艺适应性挑战

近年来,扁线绕组、高导热绝缘材料等新技术逐渐应用于高端轮毂电机上,但这也给轮毂电机工艺带来挑战。扁线虽能提高填充率,但其刚性大、拐角易损伤的特性对绕线设备提出更高要求;高导热绝缘材料虽散热性能优异,但其机械强度和柔韧性往往不如传统材料,在自动化绕制过程中更易出现分层、开裂等问题。

我们看到轮毂电机线圈核心挑战的背后,其痛点根源可以总结为以下几点:

※环形空间的几何特性:轮毂电机的环形结构本质决定了其线圈制作的特殊性,与传统径向电机不同,轮毂电机的定子呈圆环状分布,绕线路径呈扇形展开,内外圈弧长存在显著差异。

这种几何特性易导致:内外圈导线长度差异大,易产生电阻不平衡、绕线张力控制难度大,内圈易松弛,外圈易过紧、槽满率分布不均,内圈填充率通常明显低于外圈。

※工艺-设备匹配度不足:目前市场主流的绕线设备大多难以适应轮毂电机的特殊需求;

其原因主要是通用绕线机缺乏对轮毂电机环形结构的适应性、现有绕线工艺难以适应轮毂电机狭小的槽口设计、缺乏针对扁线、异形线等新型导线的专业绕制设备、质量检测环节较薄弱。

※材料-工艺协同优化不足:轮毂电机线圈制作涉及电磁设计、材料科学、机械工程等多学科交叉,但目前行业中材料- 工艺协同优化的研究仍显不足。

尽管轮毂电机的线圈在装配挑战上,本质上是反映了制造业从“能做”到“做好”的转型升级之痛。当行业竞争从产品功能转向性能与可靠性,那些隐藏在产品内部的工艺细节,将决定企业的市场地位与生存空间。

合利士多年来专注于电机智能装配系统的研发与应用,已成功为众多电机客户提供了从定子装配、转子装配到总装测试的全流程解决方案。我们深知,一台高性能电机背后,是无数工艺细节的精准把控;而每一次技术突破,都源于对行业痛点的深刻理解与持续探索。

面对轮毂电机制造的技术浪潮,合利士愿与行业同仁共同探讨电机制造的工艺优化路径。我们提供专业的电机装配工艺评估服务,期待与您交流行业见解,共同推动中国电机制造业向更高精度、更高能效、更高可靠性迈进。

如果您正在轮毂电机或各类电机的装配工艺上寻求突破,欢迎与我们的技术团队,获取专业工艺评估或预约技术交流。让专业的人,解决专业的事。