上篇,我们详细阐述了空心杯电机的绕组形式——直线绕、菱形绕、斜绕等;

今天,我们转向另一同样关键却常被低估的维度:电机直径。

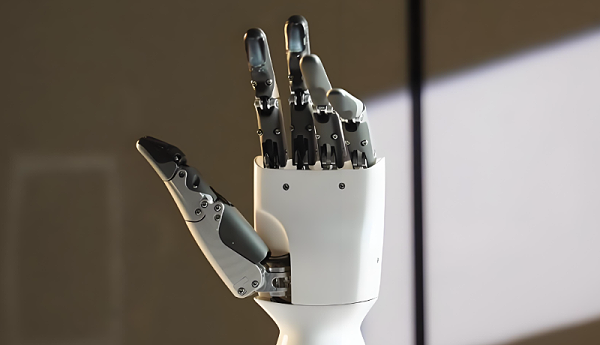

在人形机器人加速落地的今天,一个看似微小的参数,正频频成为项目卡点——空心杯电机的直径选型。

在人形机器人寸土寸金的关节模组中,电机直径不是可选项,而是硬约束。选大了装不下,选小了带不动。性能再强的电机,装不进去=零。

那么,如何为不同关节“量体裁衣”?市场上主流的空心杯电机,到底有哪些直径规格?又分别适配哪些应用场景?

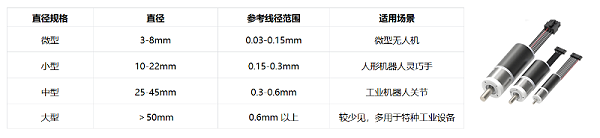

一张图看懂:空心杯电机的直径分类体系

我们整理了当前行业较为通用的空心杯电机直径规格,按尺寸与应用划分为四类:

注:上述区间值为参考范围,实际选型需结合具体负载,空间预算与控制策略综合判断。

但问题往往出在“看似合理”的选择上——即便落在常见区间内,若未充分匹配关节实际约束,仍可能引发严重后果。以下是三种典型误选场景:

×直径过大→装不进

·模组超限,需重新设计结构件;

·增加整机重量,影响动态性能;

·可能挤占传感器或传动空间,导致功能缺失;

×直径过小→带不动

·线圈匝数受限,输出扭矩不足;

·漆包线过细,温升高,长期运行易失效;

·即便短期测试通过,也无法满足量产可靠性要求;

×忽略制造可行性→产不出

·设计图纸完美,但无法自动化生产;

·良率波动大,交付周期不可控;

·最终被迫降配或更换方案,延误项目进度;

因此,要规避问题发生,关键在于将电机选型从“后期适配”转变为“前期协同”。

如何正确选择空心杯电机直径呢?

我们是建议遵循“空间先行、性能匹配、制造可行”三步原则:

·从关节结构反推可用空间:明确最大外径、轴向长度、出线方向等硬约束;

·基于运动需求估算扭矩与转速:避免“小马拉大车”;

·提前评估制造可行性:尤其是直径<16mm时,需确认能否稳定绕线、焊接与测试;

其中,“制造可行性”常被低估,但却是量产落地的关键一环。

以φ10mm的空心杯电机为例,这类直径电机的漆包线通常≤ 0.04mm ,相当于头发丝的½;绕线张力需大概控制在± 0.1cN以内、焊接点的间距<0.3mm ,这在传统工艺上是难以操作的。(数值仅供参考)

这也就意味着,再优秀的设计,若缺乏匹配的智能装配系统来支撑,也是难以转化为可靠产品。

而这类高精度智能装配系统的构建,也正是合利士长期专注的领域。

合利士作为专注于电机智能装配设备的解决方案供应商,并不参与客户产品的电机设计,也不定义产品该做多大。

但我们深知:再精密的产品设计,若无法稳定复现于生产线,就只能是实验室里的理想。

凭借在百万台级汽车电机智能制造项目中所积累的工艺制造经验,我们已建立起一套面向高可靠性、高一致性需求的生产制造保障体系,这包括:

这些能力最初为汽车行业验证,如今也逐渐被应用对可靠性同样敏感的人形机器人核心部件制造中。如果您正打算推进人形机器人空心杯电机项目,欢迎您与我们的技术工程师进一步交流探讨,无论选择何种直径或绕组形式,我们都建议在设计定型前,先进行制造可行性评估。

合利士可基于您的产品电机参数(如直径、线径、绕组类型、产能节拍等),提供初步的自动化装配路径可行性分析、关键工艺风险预判、量产良率与成本影响预估等。

让制造约束提前介入设计,避免后期返工。