在汽车工业中,风扇电机作为冷却系统的核心组件,其工作原理基于电磁感应原理,通过电动机将电能转化为机械能,驱动风扇旋转,以实现对汽车发动机的冷却。当我们深入拆解一台汽车风扇电机时,可以清晰地看到其内部的精密构造,而这一切背后,是复杂的组装生产过程。本文将通过拆解的视角,探讨风扇电机的关键组件、组装生产流程及其重要性。

汽车风扇电机的关键组件及其作用:

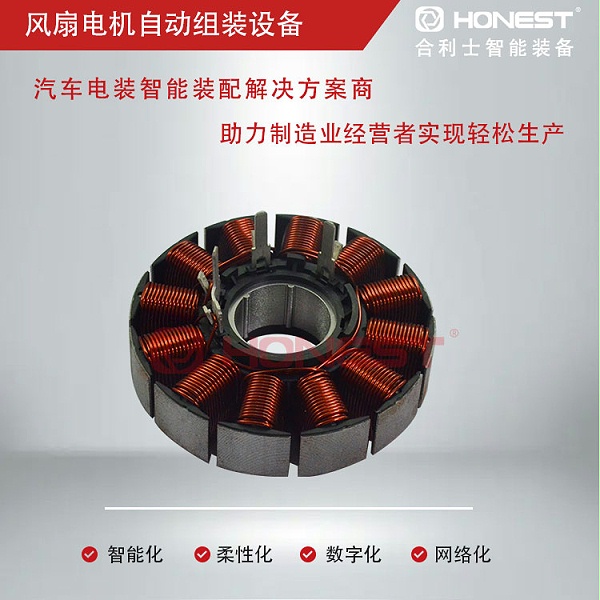

定子:作为风扇电机的固定部分,主要由铁芯和绕组组成。当电流通过绕组时,会产生一个旋转磁场,用于驱动转子的动力源。

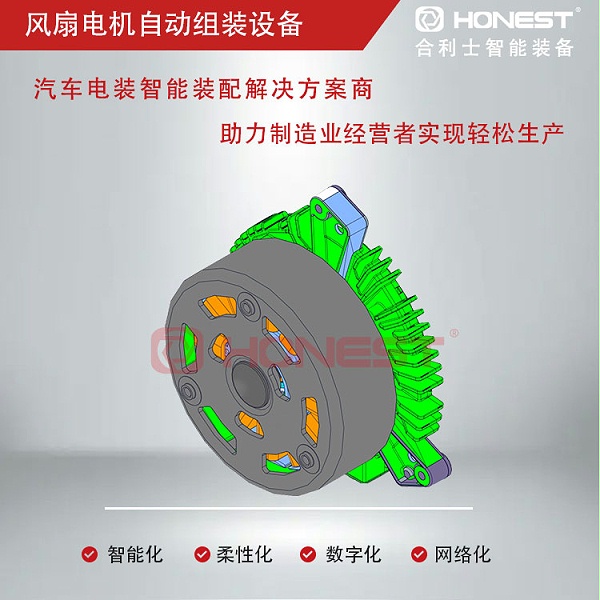

转子:在定子产生的旋转磁场作用下开始旋转,从而驱动风扇叶片。通常由铁芯、绕组和轴组成。其平衡性和精度对于电机的平稳运行至关重要。

其他组件

·轴承:支持转子并允许其平稳旋转,减少摩擦和磨损。

·风扇叶片:固定在转子轴上,通过转子的旋转产生风流,实现冷却效果。

·散热系统:包括散热片和风扇,用于散发电机运行时产生的热量,防止过热。

汽车风扇电机在组装工序上主要包括其定子段、转子段、电机组装段、风扇段等方面;其中从中提取几项比较关键工序的组装工艺进行讲解;

1.绕线机:模组自动上料至绕线工位,配置双工位飞叉绕线机,通过产品到位感应,自动扫码,并采用自动精密排线与伺服张力器控制绕线张力,确保绕线的均匀性和稳定性,提高电机的运行效率。

2.夹焊机:定子自动搬运上料,配置双工位进行夹焊,连接片自动夹焊,并实时监控电流、电压、电阻、功率及夹焊压力位移曲线,确保在夹焊过程中能及时发现焊接问题,提高焊接质量。同时,配置烟雾净化器以及相机检测焊接后效果,确保生产环境的清洁和焊接质量的可视化监控。

3.磁石组装&加热冷却机:磁瓦自动分料出料,相机从顶部拍照,检测外观明显缺陷,不良品则自动排出;然后机壳上料至定位治具并组入到磁瓦模具中,外撑使磁瓦贴紧机壳后送至高频加热工位,确保磁瓦与机壳的牢固结合,提高电机的可靠性和耐久性。

4.去重平衡机:自动将转子扫码后上料至交换料工位,进行动平衡测试,测试过程中自动切削不平衡量,提高电机的平衡性能。

若风扇电机的组装不精确,则会对风扇电机的整体性能产生以下影响:

效率降低:不精确的组装可能导致电机效率降低,增加能耗。

噪音增加:转子和轴承的不平衡可能导致运行时噪音增加,影响驾驶体验。

寿命缩短:不当的组装可能导致电机过热,加速部件磨损,缩短电机寿命。

安全风险:电机故障可能引发安全问题,如过热导致的火灾风险。

综上所述,汽车风扇电机的拆解与组装工艺是一个复杂而精细的过程,涉及多个关键组件和工序。通过加强质量控制、优化生产工艺、引入智能化设备等,可以进一步提高汽车风扇电机的性能和可靠性,为汽车工业的发展做出更大的贡献。