在新能源汽车、智能家居、工业自动化等领域的强劲驱动下,电机作为核心动力单元,迎来了多样化的发展。其中内转子电机,因其结构紧凑、效率高、响应快等优势,广泛应用于电动工具、无人机、机器人、家用电器等众多场景。

但这也给市场的繁荣带来了新的挑战——产品需求呈现“多品种、小批量、快迭代”的显著趋势。一家电机制造商可能同时接到数十种不同规格的订单,如功率密度、电机外径、极对数、绕组方式、轴长、端盖等结构各异。若要为每种型号都定制一条专用的自动化生产线,不仅设备投入巨大,场地占用多,更面临产线闲置、切换困难、投资回报周期长 等难题。

在这样的背景下,如何构建一条能够灵活兼容多种规格内转子电机的自动化装配生产线,已成为企业降本增效、提升竞争力的关键突破口。

一、 传统自动化生产线:刚性vs多变

传统电机自动装配线多采用“刚性设计”——即生产线结构、工装夹具、运动轨迹、节拍参数均针对某一特定型号进行优化。一旦产品变更,往往需要:更换整套定制夹具、重新编程机器人路径、调整输送线高度与节距、甚至停机数天进行产线改造。

这种“换型即停工”的模式,在小批量订单频繁切换的今天,已严重制约生产效率与交付能力。而高昂的设备成本与低下的产线利用率,让电机制造企业陷入“买不起、用不好”的两难境地。

二、 柔性兼容:四大核心技术支撑

要实现一条生产线兼容多种内转子电机,关键在于“柔性化设计”与“智能化控制”。而现代自动化生产线通过以下四大核心技术,要破解这一难题,需从以下四个方面支撑。

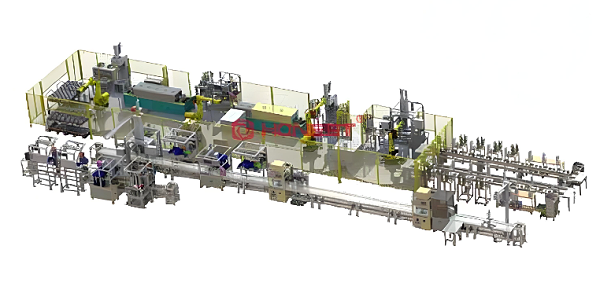

模块化设计:现代柔性生产线采用模块化架构,将传统的组装工序,如上料、定子插线、转子装配、压轴、焊接、检测、下料等工序分解为独立的功能单元。每个模块可独立升级或替换,不同型号的产品只需调整或更换相关模块,无需重建整条线。

一夹具适配多尺寸:通过电动/气动可调夹具、伺服滑台、浮动定位机构等技术,实现工装的快速切换与自适应调整。

数字化孪生与智能控制系统:通过MES(制造执行系统)与PLC (可编程逻辑控制器)联动,每台电机在上线时通过二维码或 RFID自动识别型号,系统随即调用预设的工艺参数包,包括:机器人运动轨迹、压装力与行程、绕线参数(匝数、角度)、检测标准(空载电流、反电动势等) 。这种“一码驱动全流程”的模式,极大提升了换型效率与准确性。

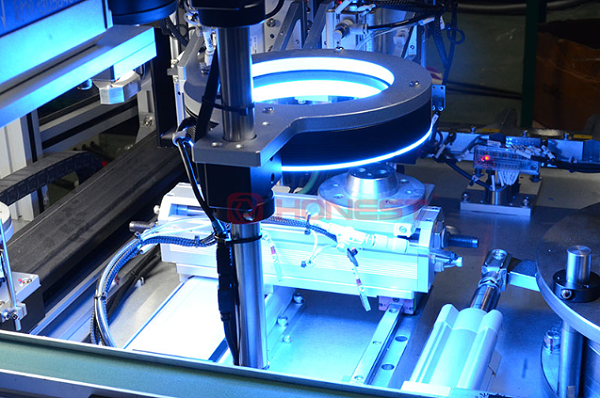

高精度视觉与力控技术:针对不同型号电机的微小差异,引入2D/3D视觉系统进行定位纠偏,确保装配精度;同时,在关键工序(如压轴、插针)中采用力控技术,实时监测装配过程中的接触力,避免因尺寸公差导致的损伤,提升良品率。

一条具备多型号兼容能力的柔性自动化生产线,能为企业带来显著价值,如降低设备投资、缩短换型时间、提交交付能力、便于未来扩展。

在智能制造的浪潮下,自动化生产线不再是简单的“机器换人”,而是向“柔性化、智能化、数字化”全面进化。对于内转子电机制造而言,具备多型号兼容能力的柔性生产线,不仅是应对市场多变需求的“利器”,更是企业实现精益生产、提升核心竞争力的“新基建”。

合利士作为深耕电机智能装备领域18年的解决方案商,始终致力于为全球客户提供柔性化、定制化的电机自动装配解决方案。自2007 年成立以来,已先后交付超千条定制自动化生产线,服务客户超百家,覆盖新能源汽车、轨道交通、汽车电动零部件、人形机器人、低空飞行器、家电及工业等领域提供数智化整体解决方案。

如果您正在寻求柔性化、智能化的升级路径,合利士愿成为您值得信赖的合作伙伴。无论是小批量多型号切换,还是新能源扁线电机等前沿技术生产线,均可提供从方案设计、研发制造到交付服务的全生命周期支持。

欢迎访问合利士或通过在线对话,获取专属定制化解决方案。让合利士,助力您的生产更轻松、更高能效、更具竞争力!