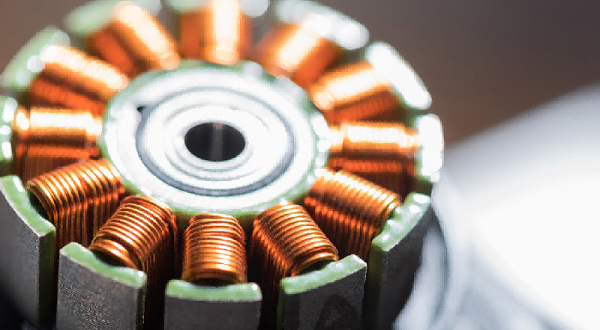

在电机智能制造席卷全球的今天,电机自动化生产线已成各类先进电机的核心装配设备,从高速精密的绕线机到智能装配线,正以高精度、可靠性等改变传统生产制造的模式。

但就在电机自动化设备普及的时代下,仍有相当数量的电机厂家在某些电机核心工序上选择人工绕线。

但在我们深入探究这一现象时发现,选择人工绕线的企业并非简单地“拒绝进步”,而是在特定生产条件下做出的经济决策。

灵活性:小批量多品种的生产挑战

对于专注于定制化电机、特种电机、研发样机的生产厂家而言,其核心特点是“小批量、多品种、高变化”,往往在这样的生产模式下,标准化的电机自动化设备面临部分挑战:

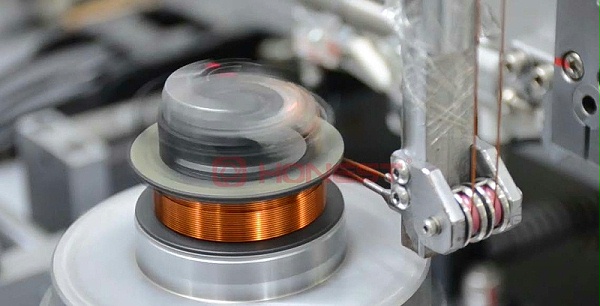

相比之下,熟练手工者只需更换简单的绕线模具,凭借经验和技能就能快速适应不同产品的绕线要求。

成本结构考量

对于众多初创企业、中小型电机厂家而言,资金往往是选择生产方式时须面对的现实问题:

但尽管在灵活性以及成本考量下,人工绕线的局限性还是显而易见。

效率瓶颈与规模不经济:如一名熟练工人每天绕制的定子数量有限,当订单量增加时,只能通过增加人手来扩大产能,导致边际效益递减。这种线性增长模式使企业在面对大规模订单时力不从心,错失市场机遇。

质量一致性的管理难题:“千人千面”是人工绕线质量控制的根本挑战。不同工人、甚至同一工人在不同时间段的产品质量都会存在差异,这种波动性不仅让质量控制的成本高、产品一致性差、售后风险还大。

人才依赖与传承困境:熟练绕线工的培养周期(通常需要1-3年),而这一工种对年轻人的吸引力正逐年下降。企业面临“老工人退休,新工人难继”的窘境,技术传承出现断层,形成潜在的生产风险。

数字化进程中的信息孤岛:在制造业数字化转型的大潮中,人工绕线工序成为数据链条中的“断点”。生产过程无法实时监控、数据无法自动采集、质量无法数字化追溯,这使企业难以实施精益生产、质量预测和工艺优化。

自动化绕线的进化:从替代到超越

现代电机自动化设备的发展已不仅仅满足于“替代人工”,而是在各个维度上实现全面超越,如:

※“小批量多品种”的柔性解决方案:可实现快速换型系统、视觉引导与自适应控制绕线路径;

※全生命周期成本:相比人工效率倍增、质量成本降低、管理成本节约;

※复杂工艺的数字化攻克:如微张力精密控制、智能工艺软件以及在线质量监控等;

从“选择困境”到“升级机遇”

人工绕线与自动化绕线之间的选择,本质上是企业在特定发展阶段,根据自身产品特性、市场定位和资源条件做出的战略决策。两者并非简单的替代关系,而是在不同场景下的最优解。

然而,当企业志在突破发展瓶颈、提升核心竞争力时,自动化已不是“是否”的问题,而是“如何”与“何时”的问题。关键在于找到一条符合自身特点的转型路径——既能保留应对市场变化的灵活性,又能获得自动化带来的效率与质量优势。

合利士作为电机智能装备研发与生产的企业,以自主研发绕线机起家,十余年持续专注解决电机装配中的核心共性问题,我们不仅提供先进的电机自动化设备,更提供基于丰富经验的全周期服务,帮助每一家电机企业找到最适合自己的智能化升级方案,在变革的时代中赢得先机。