电机转子作为电机输出部分的核心作用,它通过在磁场中旋转来产生扭矩和发电。而转子线圈的精确绕制,无疑是电机性能稳定与高效运行的基石。电机转子绕线机,作为电机制造领域的关键设备,其设计的精妙之处在于能够控制线圈的每一道绕制过程,从而确保电机性能的卓越与稳定。

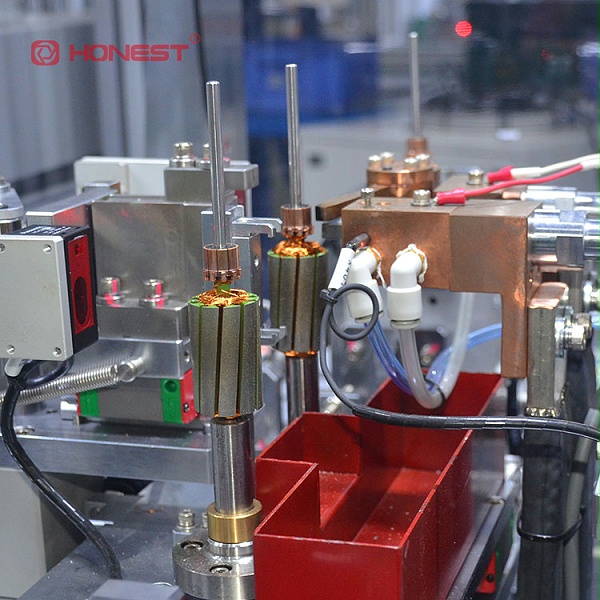

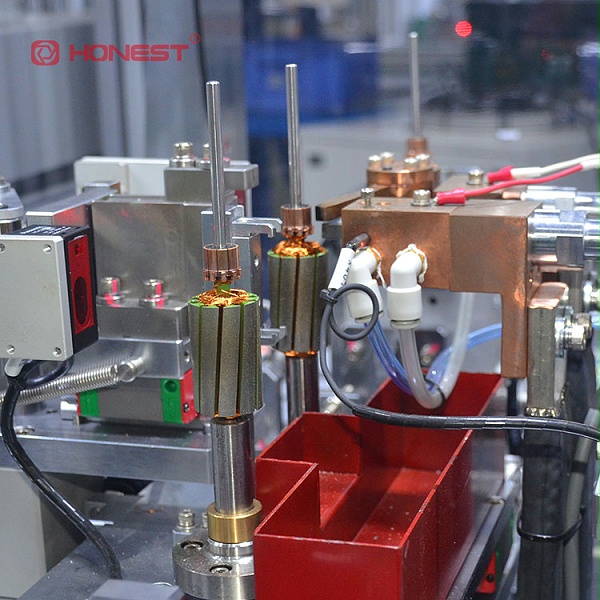

合利士在电机全自动化转子精密绕线设备 上是如何实现精确绕制?

1.高精度传感器:绕线机上配置高精度传感器(包括位移传感器、张力传感器、速度传感器)实时监测线材的位置、张力和绕线速度,其目的是为了确保绕线过程的高精度和稳定性。

·位置传感器:为避免线材在绕制过程中有错位和重叠,采用位移传感器实时监测绕线头或导线机构的位置,确保线材按照预定的路径和位置绕制。

·张力传感器:实时监测线材的张力,将数据反馈给控制系统,系统根据反馈信息自动调整张力,确保线材在绕制过程中保持合适的张力。

·速度传感器:实时监测绕线速度,确保绕线过程中的速度恒定,有效防止由于速度变化的大小引起的张力波动,从而提高绕线的稳定性和一致性。

2.自动张力控制:绕线过程中可能因过度张力、摩擦、缺陷等原因导致线材的断裂及线伤,而线材的张力是一个关键因素,为避免因张力不当导致线材在绕制过程中的断线和线伤,自动张力控制系统可以实时调整线材的张力,并通过检测传感器,及时发现并处理线材断裂或线伤问题,进一步提升了绕线的质量。

3.导线机构:为确保线材的路径和位置能够排列整齐,设备配备有精密的导线机构。如飞叉、导线轮和线嘴,通过导线机构可以精确将线材引导到正确的路径及位置上,确保线材在复杂的工艺中能够流畅与精准,从而提升了电机的整体性能。

4.程序化控制:通过预设绕制程序和参数,绕线机可自主执行复杂的绕线任务。例如,预设绕制的匝数、层数、线径和绕组形状等参数,确保每个线圈都能满足设计要求。

5.温度控制:绕线过程中,由于线材的摩擦和绕制速度的影响,绕组温度可能会升高。为了防止温度过高导致绕组绝缘损坏或性能下降,电机转子绕线机配备了温度监测系统。该系统能够实时监测绕组的温度,并在必要时采取降温措施,可以有效防止温度过高对绕组绝缘的损害,保障电机的长期使用寿命。

综上所述,合利士电机全自动化转子精密绕线设备

通过深度融合机械设备与电子控制系统,实现了对电机转子绕线过程中每一个细微环节的实时监测与精准调控。这一技术设计的应用,不仅极大地提升了线圈绕制的精确度,更为电机的整体性能与使用寿命奠定了坚实的基础。随着科技的不断发展和进步,电机转子绕线机将越来越智能化和自动化。而合利士以自主研发定制绕线机起步,凭借在转子绕线机技术领域的丰富经验,不断突破技术壁垒,其非标定制的设计理念,更是实现了产品与设备应用的无缝衔接,为电机制造业量身定制出高效、精确的一对一生产解决方案,极大地满足了市场的多元化需求。