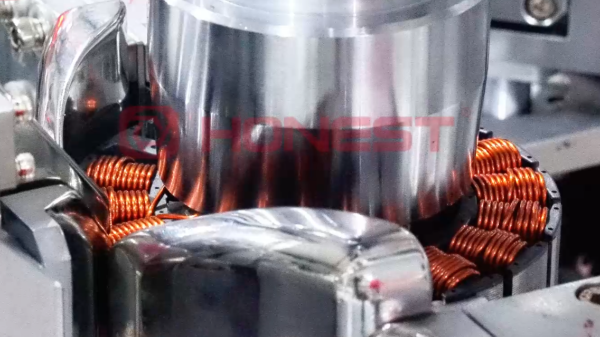

在电机制造领域,多层绕组作为一种先进的绕组结构,通过将绕组分为多层,分别绕在定子或转子铁芯上,显著提升了电机的电磁性能和启动扭矩。这一技术不仅优化了电机的运行效率,还增强了其适应性和耐用性。然而,高效、精准地完成多层绕组的绕制,同时避免潜在风险,对电机制造商而言是一项复杂而关键的任务。本文将深入探讨电机多层绕组的性能优势特点、绕制过程中的潜在风险及相应的解决方案。

一、电机多层绕组的性能优势&特点

提高功率密度和效率:多层绕组能够有效地利用电机的空间,减小漏电磁通,从而降低电机铁芯部分的磁通损耗和铜损耗。

优化电磁性能:多层绕组的电磁性能优于单层绕组,能够提供更好的电磁感应和电流分布,有助于改善电机的电磁性能。

改善磁通分布:磁通分布更加均匀,有助于进一步提高电机的效率和稳定性。

机械强度高:机械强度更高,这有助于提高电机的耐用性和可靠性。

二、多层绕组绕制的潜在风险

尽管多层绕组具有诸多优势,但其绕制过程也更为复杂,需要更高的精度和更复杂的工艺控制。以下是多层绕组绕制过程中可能面临的潜在风险:

线伤风险:多层绕组的绕制过程中,由于导线需要多次穿越定子槽,且层数较多,容易导致导线磨损或划伤。

绕组不平整风险:多层绕组的导线排列如果不平整,会导致电磁场分布不均,影响电机的性能和稳定性。

匝间短路风险:在多层绕组中,由于层数较多,导线之间的绝缘距离缩短,容易发生匝间短路。

散热不良风险:多层绕组由于结构复杂,导线之间的空隙较小,不利于散热。如果散热不良,会导致电机温度升高,加速绝缘老化,缩短电机使用寿命。

三、应对措施及解决方式

为了应对多层绕组在绕制过程中的潜在风险,我们采取一系列措施来确保多层绕组的绕制质量和性能。以下是具体解决方式:

采用高精度绕线设备:采用高精度绕线设备,能够精确控制绕线速度、张力和位置,有效避免绕制过程中的线伤风险。

优化绕组排列工艺:采用先进的工艺控制方法,确保每层导线排列平整、紧密。通过优化绕组排列工艺,可以显著提高电机的性能和稳定性。

加强绝缘措施:为了降低匝间短路风险,在多层绕组之间加强绝缘措施。采用高质量的绝缘材料和先进的绝缘工艺,确保每层导线之间的绝缘距离足够,有效防止匝间短路。

优化散热设计:针对多层绕组散热不良问题,采用优化的散热设计。通过增加散热面积、改善散热通道等措施,提高电机的散热性能。

多层绕组技术作为电机制造领域的重要发展方向,具有广阔的应用前景。然而,其绕制过程中的潜在风险也不容忽视。作为电机智能装备解决方案供应商,我们将继续致力于技术创新和工艺优化,为客户提供更加高效、精准、可靠的多层绕组绕制解决方案,共同推动电机制造业的发展。