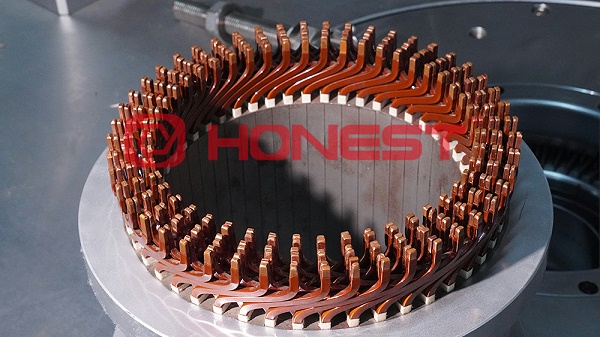

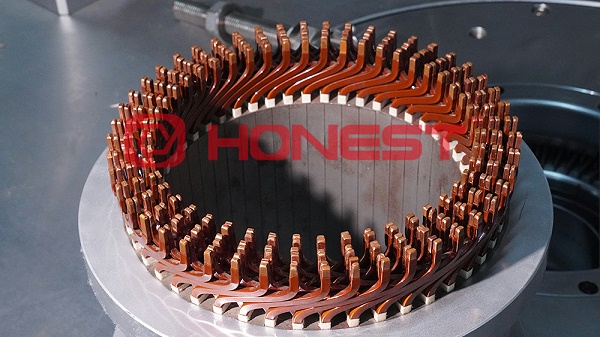

在新能源汽车和电机制造领域中,扁线电机以其高效能、高功率密度和优异的散热性能,正逐渐成为行业主流。然而,传统扁线电机定子生产流程中,扭线和切平工艺是制约生产效率和产品质量的关键环节。如今,随着技术的突破,合利士创新的扁线电机定子免切平扭线机,为电机制造企业带来了前所未有的高效解决方案。

一、新型扁线定子免切平扭线机:简介与工作原理

该设备集成托盘入料手动升降机构、倍速链、定子定位顶升机构、龙门搬运机构、绝缘纸保护针盘机构、扭头机构以及模具定位机构等多项先进功能模块,实现从来料输入到成品输出的全自动化操作。它通过将升降机构来实现托盘从台车传送至倍速链,对托盘进行RFID信息读取;激光位移传感器对定子的厚度进行读取判定后,程序自动切换相应的机种程序,再由托盘定子的定位顶升机构先后对托盘和定子进行精确定位。随后上下层绝缘纸保护针盘机构对铜线和绝缘纸进行定位和保护,再由扭头模具定位机构将扭头模具送至扭线位。 扭头过程中,扭头机构先对1、2层进行扭线,再依次对3、4层和5、6层扭线,扭线完成后上下层绝缘纸保护针盘机构缩回,并对6层模具进行复位,再由定子托盘经倍速链传送至下料位,升降机构将托盘从倍速链传送至出料。

二、创新优势与技术亮点

与传统扭线切平工艺相比,这款设备具有哪些创新之处?

1.全电机驱动,无气动元件:采用全电机驱动模式,摒弃传统的气动控制元件。这不仅提高了设备的工作效率,还显著降低了设备故障率,减少了因气动元件老化、漏气等问题导致的停机维修时间。

2.自动化程度高:能够自动判定机种并切换相应的扭线程序,减少了人工操作错误率。从托盘入料到成品出料,整个过程实现了全自动化,极大地提高了生产效率和产品一致性。

3.模具清洁与维护便捷:扭线模具设计合理,清洁方便。可将扭线模具整体从设备中取出进行清洁,操作简单快捷。这种设计不仅延长了模具的使用寿命,还减少了因模具污染导致的产品质量问题。

4.免切平工艺:通过精准的扭头参数设计和模具结构优化,设备在完成扭线工艺后无需进行额外的切平工序。这不仅简化了生产工艺,还减少了设备投资成本和生产环节中的潜在风险。

5.兼容性强:设备兼容多种扁线电机产品,包括X-pin、Hair-pin、mini-pin等新型扁线电机结构。无论产品槽数和层数如何变化,设备都能通过调试适应不同的生产需求,为企业提供了更大的灵活性。

三、生产效率与成本优势

1.提升生产效率:该设备采用全电控设计和优化的动作程序减少了设备的等待时间和不必要的动作,提高了生产效率。同时,设备的节拍可以做到90s以内,相比传统工艺大幅缩短了生产周期。

2.降低成本:因设备采用的是全电控设计,减少了因气动元件故障导致的维修成本。此外,扭线模具可以自行生产试用,降低了模具加工成本。同时,通过提高设计能力和效率,减少了二次甚至三次返工的可能性,进一步降低了生产成本。

四、维护与环境友好性

1.维护便利:设备的扭头模具清理便捷,定位机构的行程设计合理,方便操作人员直接将模具取出进行维修和清理。而零部件的连接方式也经过优化,采用从上往下锁的方式,提高了拆卸的便利性。此外,一些换型部件还增加了吊环,进一步方便了拆卸和更换。

2.环境适配友好度:设备在设计时充分考虑了环境因素。在机罩上方增加了防护罩,减少了粉尘对设备的影响。重要传动部位也增加了防护罩,防止杂物和粉尘进入。扭头模具底部增加了粉尘流动和收集槽,有效减少了粉尘的产生和扩散,为操作人员提供了更清洁、更安全的工作环境。

随着新能源汽车及电机行业迈入高速发展阶段,扁线电机定子生产工艺正加速向智能化、全自动化和工艺集成化方向革新。在此进程中,我们所研发的免切平扭线机凭借其突破性的技术架构,正成为行业升级的核心驱动力,它不仅能帮助企业突破传统工艺的效率瓶颈,更将产品质量标准提升至全新高度。 未来,我们将持续根据客户的反馈和市场需求,研发创新设备性能,探索新技术突破,以进一步提升设备的智能化水平和生产效率,助力企业突破传统工艺瓶颈,提升产品质量标准。