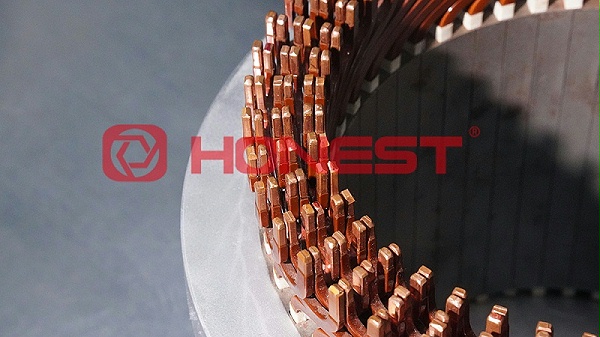

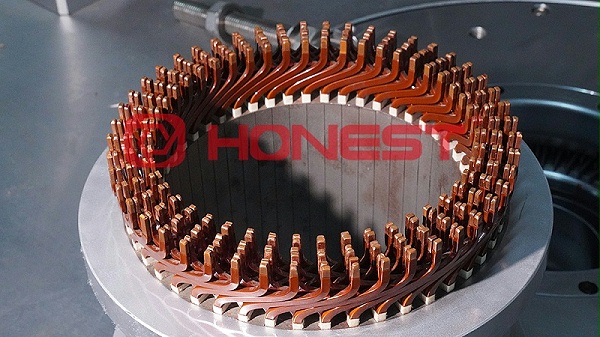

在扁线电机的制造领域,组装工艺中的定子制造是其核心环节,其工艺水平直接左右着扁线电机的性能与稳定性。作为电机运转的关键部件,定子的绕组质量尤为重要,而这其中扭线工艺又以其较高的技术门槛,成为定子制造过程中的关键难点。

在传统的扁线电机定子制造工艺,工序繁杂且充满挑战。

① 扭线环节:扁线需要在特定的模具中按照精准的角度和力度进行扭转,以确保绕组的紧密排列和均匀分布。稍有偏差,就可能导致扭线不均匀,进而影响电机的电磁性能,造成电机扭矩不稳定、发热严重等问题。

② 切平工序:这要求将扭线后的端部精准切平,以保证定子的平整度和一致性。切平精度一旦出现偏差,不仅会影响定子外观,还会为后续的焊接工作埋下隐患,比如导致焊接时接触不良,焊接强度不够等。

③ 焊接工序:更是对前序工艺质量的综合考验。若扭线和切平没做好,在高温焊接过程中极易出现虚焊、脱焊等问题,严重影响定子的整体质量和可靠性。

这些问题不仅会增加次品率,还会大大影响后续的组装流程,最终导致整个电机的性能下降,甚至出现故障,严重影响产品的市场竞争力。

面对这些行业难题,合利士凭借深厚的技术积累和创新精神,首创自主研发出新型扭线机,为扁线电机定子制造带来了全新的解决方案。

一、全电机驱动模式:这款新型扭线机采用先进的全电机驱动模式,彻底摒弃了传统的气动控制元件。传统的气动控制元件依赖压缩空气作为动力源,在长期使用过程中,易因气体中的杂质和水分导致泄露、堵塞等问题,不仅影响设备正常运行,还需要频繁维护。

而全电机驱动模式通过高精度的电机和先进的控制系统,实现对扭线动作的精准控制。电机响应速度快,能在短时间内完成复杂的扭线动作,大大提高了设备的工作效率。同时,由于减少了易损部件,设备的故障率显著降低,有效避免了因设备故障导致的生产中断,保障了生产的连续性和稳定性。

二、机种自动判定和自动切换扭线程序:在实际生产中,不同型号的扁线电机定子在扭线工艺上存在差异,若依靠人工切换程序,不仅效率低下,而且容易出现错误。而合利士新型扭线机搭载的智能识别系统,能通过对产品的特征进行快速扫描和分析,精准识别不同机种。

一旦识别完成,设备会自动切换至与之匹配的扭线程序,整个过程无需人工干预,极大地减少了人工操作的错误率。

三、扭线免切平:该新型扭线机独特的扭线工艺使得扭线后无需进行切平,这一创新突破意义重大。传统的切平工序不仅需要额外的设备投入,且在切平过程易产生毛刺、变形等问题,影响产品质量。

同时,通过优化扭线工艺和模具设计,能使扭线后的端部自然平整,无需再进行切平操作,直接减少了切平设备成本,同时也避免了切平工序可能带来的质量问题。除此之外,该设备在面对不同槽数和层数的产品时都能灵活应对,不受限制。并且还可兼容Hair-PIN、X-PIN、MINI-PIN等多种产品,极大地拓宽了设备的适用范围,满足了不同企业多元化的生产需求,为企业在市场竞争中提供了更多的选择和优势。

在电机制造市场不断变化的时代下,合利士始终秉持创新精神,不断进步。我们深入了解电机制造企业的生产需求,通过持续的技术研发和创新,致力于为行业带来更先进、更高效的设备。同时新型扭线机的研发推出,不仅解决了扁线电机定子制造过程中的诸多难题,还为整个行业的发展注入了新的活力。