滴漆工艺作为电机制造中的关键环节,其主要用于解决绕组结构松散问题。由于扁线电机在插线和扭线过程中,铜线间可能存在间隙,滴漆工艺通过将绝缘漆渗透到间隙中并固化,形成坚固的凝胶结构,从而固定绕组、增强机械强度、减少振动和噪音。同时,滴漆还能提高绕组的绝缘性能、散热效率和耐热性,确保电机在恶劣工况下的稳定运行。因此,滴漆工艺的质量直接关系到电机在运行过程中的性能表现和市场竞争力。

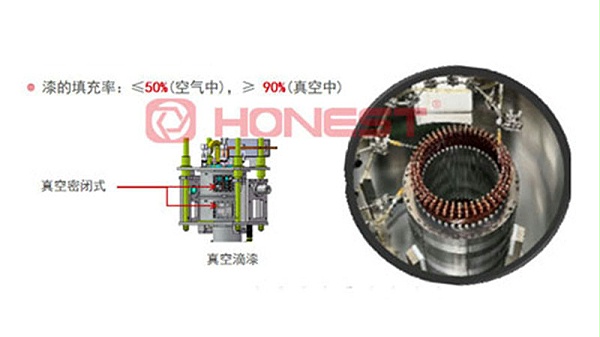

然而,随着新能源汽车对电机性能要求的不断提高,传统的滴漆工艺已无法满足扁线电机的高性能、高效率的需求,该方式存在加热不均匀、槽满率填充不足、气泡残留等问题,导致电机绝缘性能下降、散热效率降低,甚至影响电机的长期稳定运行。此外,传统工艺能耗高、效率低,也难以适应大规模、自动化生产的需求。

随着新能源汽车产业的持续发展,滴漆工艺中的真空滴漆、高频加热、自动化滴漆系统等创新技术,为扁线电机的滴漆工艺上带来了革命性的突破。这些技术不仅提升了滴漆效率和漆膜质量,还显著提高了电机的绝缘性能和可靠性,为新能源汽车电机的高性能化提供了强有力的技术支撑。未来,随着行业对绿色制造和智能化生产的进一步追求,滴漆工艺将朝着更高效、更环保、更智能的方向持续演进。

合利士作为电机智能装备解决方案的供应商,始终致力于为全球客户提供高效、可靠的全自动化组装线。如你在扁线电机定子滴漆生产过程中遇到类似的问题,或希望想了解更多电机智能装备的生产解决方案,欢迎在评论区留言,或预约来公司考察探讨,我们将为你提供一对一的技术支持,助力你的生产效率和产品品质全面提升。