近年来,新能源汽车市场的快速发展,扁线电机凭借其高功率密度和可靠性的显著优势,成为新能源车企的“心头好”。众多企业为了提升扁线电机定子产能,纷纷引入先进的自动化组装生产线。然而,某知名新能源汽车制造商的经历却给行业敲响了警钟。新设备投产后,该企业不仅未实现产能预期增长,还遭遇诸多棘手问题。首先,生产线上,铜线类型的多样导致设备兼容性欠佳,生产切换耗时耗力;其次,扭线切平工艺繁琐,既增加成本又引发质量问题;此外,滴漆渗透不充分,严重影响电机性能。

这些痛点,正是整个扁线电机生产行业的缩影。扁线电机以其紧凑的结构、出色的散热性能,成为行业驱动系统的核心部件;但其生产过程复杂,涉及多道工序和高精度设备。综上案例,我们可以看到,这些痛点问题无疑是对自动化组装生产线提出了极高的要求。那么,在设备资源有限的情况下,如何通过优化现有设备的流程,实现高效产能,成为企业亟待解决的关键问题。

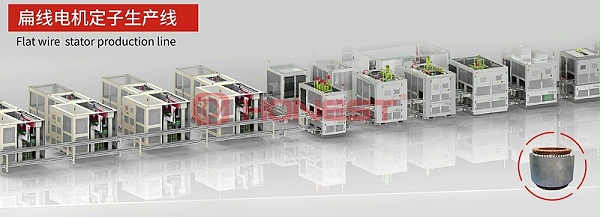

本文,我们将揭示如何通过设备优化、工艺改进、以及柔性化设计等手段,用仅20%的设备实现80%的产能,为扁线电机定子自动化组装设备的高标准运行提供可行的解决方案。我们先来说说关于制约扁线电机定子产能的三大核心问题及其解决方案。

(1)扁线电机定子铜线兼容性差:不同功率的扁线电机需匹配规格不等的扁线,传统设备的换型调整需耗时长达4-6小时,设备的综合效率不足65%。与此同时,面对规格不等的扁铜线,在传统设备的生产过程中,通过初步折弯形成2D线体,再通过模具冲压形成3D结构,两次动作完成扁铜线的成型模式。而合利士在这领域中实现工艺创新,该设备通过优化及其柔性化设计不仅支持H-pin、X-pin、Mini-pin的共线柔性化生产,还具有独特设计线的2D与3D一体成型,精度可达±0.05mm。

除了研发专用设备的解决方案,合利士还注重设备的柔性化设计。通过采用模块化设计理念,使得设备能够根据不同的生产需求进行灵活组合与调整,有效提升设备对多样化生产的适配能力。在实际生产中,企业可根据订单变化,快速调整生产线配置,实现小批量、多品种的高效生产。通过以上设备优化与工艺改进,我们成功助力新能源汽车驱动电机制造业在生产中仅用20%的设备,实现了80%的产能提升,不仅降低了生产成本,更提高了产品质量与市场竞争力。

扁线电机定子自动化组装生产设备作为扁线电机生产的关键环节,不仅要具备自动化生产能力,更要能够助力企业提升生产效率,实现高质量发展目标。随着新能源汽车产业的持续蓬勃发展,扁线电机定子的自动化水平与生产效率将面临更高要求。合利士将始终秉持创新精神,持续为新能源汽车制造行业的扁线电机定子良率提升提供强有力支持,与行业伙伴携手共进,共创辉煌未来!